6.2.6. ТУРБОГЕНЕРАТОРЫ

6.2.6. ТУРБОГЕНЕРАТОРЫ

Турбогенераторы являются основной в мире машиной, вырабатывающей электроэнергию переменного тока. Впервые турбогенераторы трехфазного тока с цилиндрическим ротором появились в 1900–1901 гг. После этого шло их быстрое развитие как по конструкции, так и по росту единичных мощностей. Крупнейшие турбогенераторы в период 1900–1920 гг. изготавливались шестиполюсными из-за ограниченных возможностей металлургии по изготовлению поковок для роторов. В 1920 г. в США был изготовлен самый мощный для того времени турбогенератор мощностью 62,5 МВт, частотой вращения 1200 об/мин. Двухполюсные турбогенераторы выполнялись мощностью лишь до 5,0 МВт.

Рис. 6.2. Макет турбогенератора мощностью 1200 МВт с частотой вращения 3000 об/мин Костромской ГРЭС

После 1920 г. основное развитие получили двух- и четырехполюсные турбогенераторы. Единичные мощности этих машин быстро росли. Ведущими странами в области турбогенерато-ростроения были и остаются Англия, Германия, Россия, США, Франция, Швейцария, Япония.

Первый турбогенератор в нашей стране мощностью 500 кВт был изготовлен в 1924 г. заводом «Электросила». В том же году были изготовлены еще два турбогенератора мощностью по 1500 кВт. Эти первые машины послужили основой для создания в последующие годы серии турбогенераторов в диапазоне мощностей от 0,5 до 24 МВт при частоте вращения 3000 об/мин. За 1926 и 1927 гг. было сделано 29 таких турбогенераторов. Эти машины создавались под руководством выдающегося инженера — организатора производства А.С. Шварца.

В начале 30-х годов на заводе «Электросила» была создана новая серия турбогенераторов с мощностями от 0,75 до 50 МВт. Существенное значение имело то, что при создании этой серии был широко использован опыт Западной Европы и США в турбогенераторостроении. По сравнению с предшествующей серией удалось снизить массу меди в обмотке статора на 30%, а электротехнической стали на 10–15%. При этом была уменьшена трудоемкость изготовления машин. Все электромагнитные, тепловые, вентиляционные и механические расчеты были выполнены по новым расчетным методикам. Машины изготовлялись из отечественных материалов. Уже к 1 января 1935 г. на отечественных тепловых электростанциях было смонтировано 12 таких турбогенераторов мощностью по 50 МВт.

На основе турбогенераторов последней серии были проведены разработки и началось изготовление быстроходных турбодвигателей мощностью от 1 до 12 МВт с частотой вращения 3000 об/мин для турбовоздуходувок и турбокомпрессоров.

Особое значение имеет цикл исследований и разработок, завершившихся изготовлением в 1937 г. самого мощного в мире турбогенератора на 100 МВт с частотой вращения 3000 об/мин и косвенным воздушным охлаждением. Основные трудности были связаны с ротором. Металлурги справились с созданием поковки больших размеров из высококачественной стали, а электромашиностроители — с ее механической обработкой, потребовавшей исключительно высокой точности.

Под руководством Р.А. Лютера и А.Е. Алексеева были выполнены расчеты и разработаны конструкции предвоенных серий турбогенераторов и отдельных машин.

В последующие годы возникла необходимость в освоении турбогенераторов большей мощности — 200 и 300, а в последующие годы 500, 800, 1000 и даже 1200 МВт при частоте вращения 3000 об/мин (рис. 6.2). Основные проблемы при создании турбогенераторов таких мощностей создает ограничение диаметра ротора и расстояния между его опорами. В первом случае ограничение обусловлено механической прочностью, а во втором случае — вибрациями. В этих условиях увеличение мощностей достигается за счет применения более интенсивных способов охлаждения, позволяющих повысить плотность тока в обмотках. Сложность при этом состоит в необходимости не только сохранения, но и некоторого повышения КПД, а также уменьшения вибраций. Все это потребовало очень большого объема теоретических и экспериментальных исследований, создания опытных машин и строительства уникальных испытательных стендов.

Исследования, разработки и производство мощных турбогенераторов проводились в СССР на трех заводах: «Электросила» (г. Ленинград), «Электротяжмаш» (г. Харьков) и «Сибэлектромаш» (г. Новосибирск). На каждом заводе создавались свои конструкции и технологические процессы.

На заводе «Электросила» впервые в мировой практике было предложено и освоено водородное охлаждение роторов с заборниками и дефлекторами, а также водяное охлаждение обмотки статора. Все работы проходили вначале под руководством главного инженера завода Д.В. Ефремова, главных конструкторов Е.Г. Комара и Н.П. Иванова, а затем главного инженера Ю.В. Арошидзе, главного конструктора турбогенераторов Г.М. Хуторецкого и руководителя научно-технических и опытно-конструкторских работ завода Л.В. Куриловича. Водород является лучшим хладагентом по сравнению с воздухом. Использование водорода началось с турбогенератора мощностью 100 МВт и частотой вращения 3000 об/мин, который был изготовлен в 1946 г. Он имел косвенное водородное охлаждение для роторной и статорной обмоток. Вполне естественно, что система охлаждения сердечника статора была в принципе такой же, как и при воздушном охлаждении. Потребовался переход от косвенного охлаждения обмоток к непосредственному. В катушках ротора выполнялись диагональные каналы, подача водорода в которые осуществлялась заборниками, а отвод — дефлекторами. Заборники и дефлекторы — клинья для крепления обмотки с профильными отверстиями для прохождения газа. При увеличении мощностей требовалось повышение давления водорода. Таким образом, газ непосредственно соприкасался с медью ротора. Стержни обмотки статора выполнялись из полых медных проводников, между которыми укладывались сплошные проводники. Вода, протекая по полым проводникам, обеспечивала непосредственное охлаждение статорной обмотки.

Для радикального снижения вибраций корпусов машин применялась эластичная связь между сердечником и корпусом. Это достигалось с помощью продольных прорезей в ребрах прямоугольного сечения, на которых собирается сердечник.

Особые трудности возникли при создании турбогенератора мощностью 800 МВт. В связи с очень большими электродинамическими силами и условиями работы, близкими к резонансным, оказались неприемлемыми обычные способы крепления лобовых частей обмоток. Монолитное крепление было достигнуто с помощью новых крепящих материалов: мягкого материала, формирующегося при комнатной температуре, т.е. в процессе изготовления машины, и твердеющего при повышенной температуре, а также самоусаживающихся лавсановых шнуров.

Под руководством А.Б. Шапиро и И.А. Кади-Оглы были разработаны оригинальные турбогенераторы с еще более интенсивным водяным охлаждением обмоток ротора и статора, сердечника статора и некоторых конструктивных элементов. Первый турбогенератор с полностью водяным охлаждением мощностью 63 МВт и частотой вращения 3000 об/мин был введен в эксплуатацию в 1969 г. В дальнейшем были сделаны еще три таких машины. В 1980 г. был включен турбогенератор мощностью 800 МВт и частотой вращения 3000 об/мин. В дальнейшем начали работать еще четыре машины. В их конструкции подача и слив воды осуществлялись помимо вала. Вода из неподвижной трубы поступает в зону фасонного кольца на роторе и удерживается в нем центробежными силами. Далее вода идет в нижние выводы катушек из прямоугольных проводов с отверстиями и под действием центробежных сил попадает в верхние выводы и сливное кольцо. Такая система называется самонапорной. Следует заметить, что во всем мире подача воды в обмотку ротора и ее отвод происходят через отверстия в валу, что делает конструкцию очень сложной и менее надежной. Преимуществом этого класса турбогенераторов является исключение водорода и заполнение корпуса воздухом при атмосферном давлении.

На заводе «Электротяжмаш» (г. Харьков) разработки и изготовление турбогенераторов мощностью 200, 300 и 500 МВт и частотой вращения 3000 об/мин проводились главным конструктором завода Л.Я. Станиславским, заместителем главного конструктора B.C. Кильдишевым, главным инженером Н.Ф. Озерным и начальником производства И.Г. Гринченко. Методы расчета турбогенераторов, особенно торцевой зоны, были развиты заведующим отделом Института электродинамики Академии наук УССР И.М. Постниковым.

В машине мощностью 200 МВт ротор с водородным, а статор — с водяным охлаждением. В турбогенераторе мощностью 300 МВт используется непосредственное водородное охлаждение как для роторной, так и для статорной обмоток. В роторе используется аксиально-радиальная вентиляция. В стержне статорной обмотки прокладываются тонкостенные стальные трубки, по которым проходит газ. В турбогенераторах мощностью 500 МВт обмотки статора и ротора образованы из полых и сплошных проводников. Вода подается в обмотку ротора и отводится из нее через отверстия в валопроводе.

На заводе «Сибэлектротяжмаш» (г. Новосибирск) был освоен турбогенератор мощностью 500 МВт и частотой вращения 3000 об/мин с масляным охлаждением обмотки статора и сердечника и водяным охлаждением обмотки ротора. Внутрь расточки статора вводится и герметично закрепляется в щитах цилиндр из стеклоленты. Масло с одной стороны статора проходит в другую через каналы в стержнях обмотки и через аксиальные отверстия в сердечнике. Вода к обмотке ротора поступает через валопровод. Напряжение статорной обмотки равно 35 кВ, что существенно облегчает токоподводы от генератора к повышающему трансформатору.

В организацию производства, методы расчета, технологические процессы и конструкции рассмотренных уникальных турбогенераторов решающий вклад внесли П.Е. Базунов, К.Ф. Потехин и К.Н. Масленников.

Существенные работы были проведены на Лысьвенском турбогенераторном заводе (г. Лысьва, Пермской обл.) в области турбогенераторов средней мощности. Особенно высокую оценку получили синхронные двухполюсные двигатели мощностью 630–12 500 кВт, напряжением 6 и 10 кВ. Они применяются в приводах нефтяных насосов магистральных нефтепроводов, нагнетателей магистральных газопроводов, воздуходувок доменных печей, газовых компрессоров химических производств и др. Их освоение было закончено в 1980 г.

По сравнению с предыдущей серией масса двигателей новой серии снижена в 1,5–2 раза, повышен КПД на 0,5–2%, снижена трудоемкость изготовления в 1,5 раза и увеличен объем выпуска в 3 раза без увеличения производственных площадей. По своему техническому уровню двигатели превысили показатели лучших мировых образцов. Наиболее существенный вклад в расчеты и конструкции двигателей внесли Э.Ю. Флейман и В.П. Глазков, а в системы возбуждения — С.И. Логинов.

Подводя итоги исторического развития турбогенераторов в послевоенные годы, следует отметить успехи научно-технической деятельности коллективов нескольких заводов, в результате чего были созданы и освоены в производстве турбогенераторы различных конструкций. Однако наличие различных конструкций усложняет проектирование и строительство электростанций, монтажные, наладочные и ремонтные работы, а также обеспечение запасными частями. Поэтому в рамках одной страны становится желательным выпуск машин единой конструкции. В зарубежной практике (Франция, Англия, Швеция, Швейцария) эта проблема решается путем объединения электротехнических фирм и специализации производства. В нашей стране с целью создания единой унифицированной серии турбогенераторов для всех заводов была разработана и выполнена обстоятельная программа исследований и разработок машин единой серии (научный руководитель И.А. Глебов, зам. научного руководителя Я.Б. Данилевич, главный конструктор Г.М. Хуторецкий, главный технолог Ю.В. Петров). Требования к новой серии формулировались с участием специалистов стран-членов Совета экономической взаимопомощи. В основу серии были положены турбогенераторы с водоводородным охлаждением производства объединения «Электросила», поскольку их число было наибольшим и имелся положительный опыт их эксплуатации во всем диапазоне мощностей от 63 до 800 МВт при частоте вращения 3000 об/мин. Освоение турбогенераторов единой унифицированной серии началось в 1990 г.

К наиболее крупным достижениям зарубежных фирм в области турбогенераторов относятся следующие. Фирма «Альстом-атлантик» выпустила серию четырехполюсных турбогенераторов мощностью 1600 MB?А для атомных электростанций; предельная мощность четырехполюсных турбогенераторов для атомных электростанций фирмы «Сименс» составляет около 1300 MB?А. Фирма ABB освоила выпуск турбогенераторов мощностью 1500 MB?А, 1800 об/мин, 60 Гц и турбогенераторов мощностью 1230 MB?А, 3000 об/мин, 50 Гц. Американские и японские фирмы выпускают турбогенераторы наибольшей мощностью около 1100 MB?А. Все фирмы, за исключением «Сименс», используют водородно-водяное охлаждение. Фирма «Сименс» применяет водяное охлаждение для обмоток не только статоров, но и роторов.

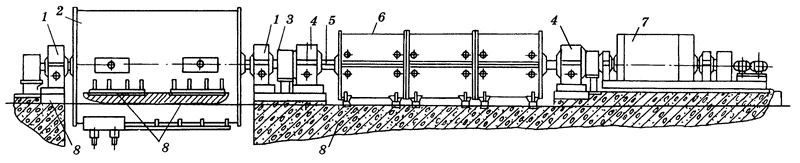

Рис. 6.3. Общий вид ударного турбогенератора (инерционного накопителя энергии)

1,2,3 — подшипник, статор и вал ротора турбогенератора 200 МВт соответственно; 4,5,6 — подшипник, вал, кожух маховика соответственно; 7 — асинхронный двигатель; 8 — фундаментные плиты

Необходимо обратить внимание на все увеличивающийся выпуск турбогенераторов средних мощностей — до 250 МВт для тепловых электростанций с комбинированным циклом (две газовые турбины и одна паровая).

В последние годы началось использование парогазовых установок. Поскольку предельная мощность газовых турбин в настоящее время составляет 150–200 МВт, то парогазовая система мощностью 450–600 МВт состоит из трех блоков: два с газовыми турбинами и один с паровой. Поскольку для таких блоков нужны турбогенераторы сравнительно небольших мощностей (150–200 МВт), для упрощения их конструкции вернулись к воздушному охлаждению. Первый турбогенератор мощностью 150 МВт и частотой вращения 3000 об/мин с воздушным охлаждением изготовлен для Северо-западной ТЭЦ в 1996 г. в АО «Электросила».

К особому классу относятся ударные турбогенераторы кратковременного действия. Они применяются для испытания выключателей, для экспериментальных установок термоядерного синтеза на базе токамаков, крупных плазмотронов, установок ускорения масс и др. Для экспериментального токамака со сверхсильным полем были разработаны и выполнены четыре двухполюсных турбогенератора мощностью по 200 МВт (242 MB?А). Такие турбогенераторы созданы впервые в мировой практике (рис. 6.3). В них применяется косвенное воздушное охлаждение. С целью снижения габаритов генераторы выполнены с повышенным насыщением магнитной цепи. На общем валу с генератором находится инерционный накопитель, сделанный на основе ротора турбогенератора мощностью 800 МВт. Запасенная энергия в генераторе равна 100, а в маховике — 800 МДж. Удельная энергоемкость ротора генератора составляет 5, а маховика — 10 Дж/г. Длительность импульса равна 5 с. Во время выдачи накопленной энергии частота вращения уменьшается до 70%. Таким образом, используется 50% энергии. Удельная стоимость накопленной энергии получается наименьшей по сравнению со стоимостью энергии других видов накопителей. Количество энергии может быть доведено до 2500 МДж за счет использования более прочной стали и увеличения диаметра маховика. Пуск установки осуществляется асинхронным двигателем с фазным ротором на валу агрегата или преобразователем частоты с питанием от сети. И.А. Глебовым, Э.Г. Кашарским и Ф.Г. Рутбергом разработаны методы расчета, выполнены технические проработки различных вариантов и их сопоставление, обоснование турбогенераторного исполнения в отличие от гидрогенераторного, применяемого в зарубежной практике [6.32]. Проект был выполнен Г.М. Хуторецким, а металлургические проблемы решены A.M. Шкатовой.

Следует заметить, что в начале 20-х годов XX в. русские ученые М.П. Костенко и П.Л. Капица сделали проект и осуществили первый ударный генератор для создания сильных магнитных полей.

В Томском политехническом институте под руководством и при непосредственном участии Г.А. Сипайлова была создана научная школа в области электромашинного генерирования импульсных мощностей в автономных режимах [6.33, 6.34]. Были проведены многочисленные исследования, разработаны методы расчета и создан ряд импульсных генераторов. К числу оригинальных решений относятся электромашинные генераторы с неявнополюсным шихтованным ротором и импульсной форсировкой возбуждения за счет намагничивания в несимметричных режимах при последовательных коммутациях обмоток статора и ротора.

Принципиально новым направлением являются сверхпроводниковые турбогенераторы, имеющие в 2 раза меньшую массу и потери. Вполне естественно, что вначале создавались опытные сверхпроводниковые машины небольшой мощности (синхронные, униполярные, постоянного тока) [6.35–6.37].

Во ВНИИэлектромаше были созданы следующие сверхпроводниковые машины: коллекторный двигатель постоянного тока мощностью 3 кВт, синхронный генератор мощностью 18 кВт, униполярный генератор с током 10 кА при напряжении 24 В и синхронный генератор мощностью 1200 кВт. Первые четыре машины были созданы под руководством и при непосредственном участии В.Г. Новицкого и В.Н. Шахтарина. В разработку и исполнение двигателя постоянного тока 3 кВт существенный вклад внес также Г.Г. Борзов. Синхронный генератор мощностью 1200 кВт был разработан и выполнен под руководством В.В. Домбровского.

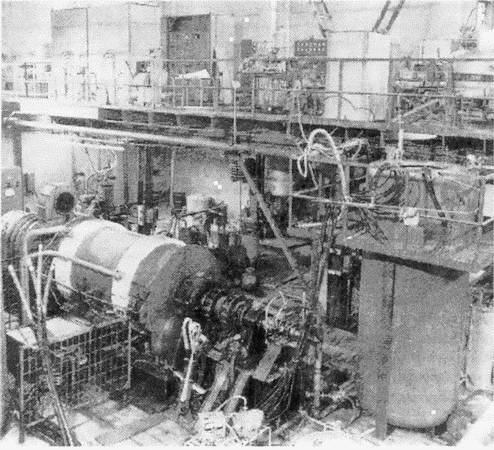

Рис. 6.4. Испытательный стенд со сверхпроводниковым турбогенератором мощностью 20 MB?А (в центре рисунка)

Первый генератор средней мощности (20 MB?А) был создан во ВНИИэлектромаше в 1979 г. (рис. 6.4) [6.38]. Машина была подробно исследована и испытана на стенде института и при работе в Ленэнерго [6.39, 6.40]. Ротор имеет обмотку из ниобий-титанового сплава. Она охлаждается жидким гелием (4,2 К), который поступает внутрь ротора через неподвижную трубку в центральном отверстии вала. Возврат гелия в газообразном состоянии происходит также через вал. Для защиты сверхпроводящей обмотки от теплопритока из внешней среды ротор имеет три цилиндра, пространство между которыми вакуумировано.

Научно-исследовательские и опытно-конструкторские работы во Всесоюзном научно-исследовательском институте электромеханики (ВНИИЭМ) завершились созданием ряда сверхпроводниковых машин [6.35]. Первая машина имела мощность 600 Вт. Это был генератор со сверхпроводящей обмоткой возбуждения на статоре и трехфазной обмоткой на роторе. Следующей машиной был коллекторный электродвигатель мощностью 25 кВт, а далее генератор переменного тока мощностью 100 кВт со сверхпроводящим индуктором, криодвигатель переменного тока 200 кВт с неподвижным криостатом, модельные синхронные генераторы с вращающимся криостатом, уникальный синхронно-асинхронный двигатель с передачей вращающего момента без механических сочленений машин. Руководителем, организатором производства и соисполнителем исследований и разработок был Н.Н. Шереметьевский. Основным разработчиком сверхпроводящих индукторов являлся А.С. Веселовский, а якорей — A.M. Рубенраут.

Создателем синхронного сверхпроводникового неявнополюсного генератора мощностью 200 кВт на харьковском заводе «Электротяжмаш» был В.Г. Данько.

В Физико-техническом институте низких температур (ФТИНТ, г. Харьков) инициатором, организатором и научным руководителем всех работ в области использования явления сверхпроводимости был Б.И. Веркин [6.36]. Существенное значение для исследований, разработок и исполнения машин имели труды Ю.А. Кириченко, А.В. Погорелова и Г.В. Гаврилова.

Во ФТИНТ были созданы: криотурбогенератор мощностью 200 кВт с неподвижной обмоткой возбуждения и теплым вращающимся якорем, турбогенератор мощностью 2 и 3 МВт со сверхпроводниковыми роторами (совместно с объединением «Электросила»). Последние две машины создавались с участием специалистов объединения «Электросила» И.Ф. Филиппова и И.С. Житомирского. Большая работа проведена в области униполярных сверхпроводниковых машин: двигатель с якорем дискового типа мощностью 100 кВт, машина мощностью 150 кВт с цилиндрическим ротором, а затем двигатели мощностью 325 и 850 кВт.

Существенный вклад в теорию и методы расчета электрических машин с использованием явления сверхпроводимости внесли ученые Московского авиационного института А.И. Бертинов, Б.Л. Алиевский, Л.К. Ковалев и др. [6.37].

В генераторе 20 MB?А внешний цилиндр ротора имеет комнатную температуру, внутренний — температуру жидкого гелия, а средний — 70 К. Обмотка образована рейстрековыми катушками разной ширины и находится при вращении в гелиевой ванне, образованной внутренним цилиндром и торцевыми частями. В связи с очень большой МДС отпадает необходимость в использовании для ротора стали. В этих условиях статор можно делать беспазовым, что увеличивает количество меди и мощность приблизительно в 2 раза. Для малой внешней магнитной индукции в статоре применяется ферромагнитный экран. Исследования, разработка методов расчета и технологических процессов, изготовление и испытания проводились под руководством и при непосредственном участии И.А. Глебова, Я.Б. Данилевича, А.А. Карымова, Л.И. Чубраевой и В.Н. Шахтарина.

И.А. Глебов был научным руководителем, Я.Б. Данилевич — главным конструктором, А.А. Карымов — автором новых методов механических расчетов, Л.И. Чубраева — специалистом, ответственным за изготовление статора и испытания сверхпроводникового турбогенератора в энергосистеме, В.Н. Шахтарин — специалистом, ответственным за разработку и изготовление ротора. Поскольку низкие температуры получаются с помощью криогенной техники, то творческое участие в разработках и испытаниях генератора мощностью 20 MB?А специалистов НИИ «Гелиймаш» И.П. Вишнева, А.И. Краузе имело очень важное значение.

И.П. Вишнев осуществил разработку и руководство работами по созданию устройств криогенной техники, А.И. Краузе провел наладочные работы и испытания криогенных устройств. Особое значение имело их участие в работах по определению минимальной длительности захолаживания ротора, допустимой по условиям механической прочности его элементов.

Под руководством И.Ф. Филиппова как разработчика методов расчета теплофизических процессов и руководителя работ по созданию уникального криогенного стенда и Г.М. Хуторецкого как главного конструктора в объединении «Электросила» был создан сверхпроводниковый турбогенератор мощностью 300 МВт, и частотой вращения 3000 об/мин. Статор и ротор прошли успешные испытания при температуре жидкого азота. Однако недостаточная газоплотность наружного цилиндра не позволила иметь нужный вакуум и выйти на расчетный режим с жидким гелием.

Сверхпроводниковые турбогенераторы относятся к будущему поколению турбогенераторов. Работы в этом направлении ведутся в ряде стран.

США, государства Западной Европы и Япония имеют существенные успехи в области исследований и разработок сверхпроводниковых электрических машин. Наибольших успехов в области сверхпроводниковых турбогенераторов достигли Япония и США. В ФРГ были созданы основные элементы сверхпроводникового турбогенератора мощностью 800 MB?А. В Японии имеется национальная программа с конечной задачей завоевания мирового рынка в области турбогенераторостроения на основе использования явления сверхпроводимости. В настоящее время в Японии в стадии изготовления находятся три сверхпроводниковых турбогенератора мощностью по 70 MB?А каждый. К наибольшим достижениям в области униполярных сверхпроводниковых машин относятся результаты работы английской фирмы IRD (униполярный двигатель мощностью 2,42 МВт).

Проведенный выше обзор в области сверхпроводниковых машин, и в первую очередь турбогенераторов, показывает, что наша страна находится на передовых позициях в мире.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.