6.6.4. ИНДИВИДУАЛЬНЫЙ ЭЛЕКТРОПРИВОД В ТЕХНОЛОГИЧЕСКИХ УСТАНОВКАХ

6.6.4. ИНДИВИДУАЛЬНЫЙ ЭЛЕКТРОПРИВОД В ТЕХНОЛОГИЧЕСКИХ УСТАНОВКАХ

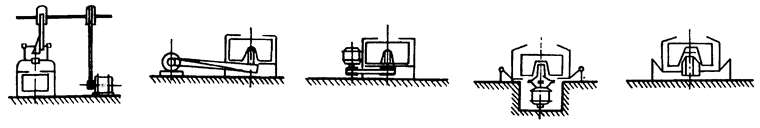

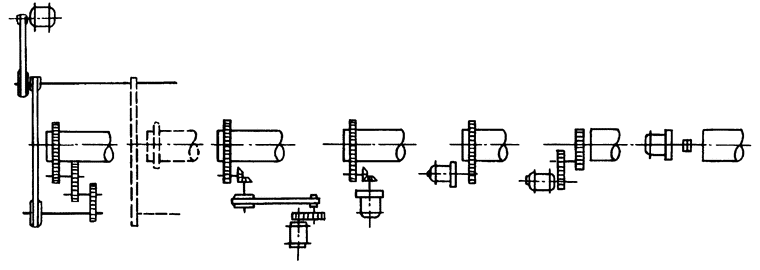

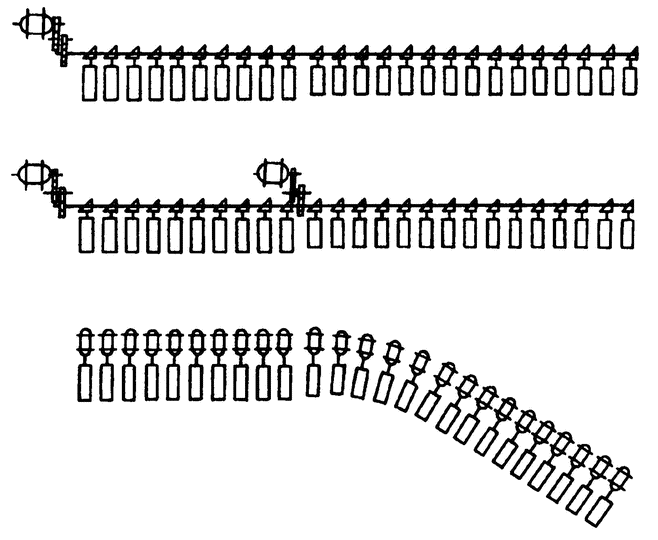

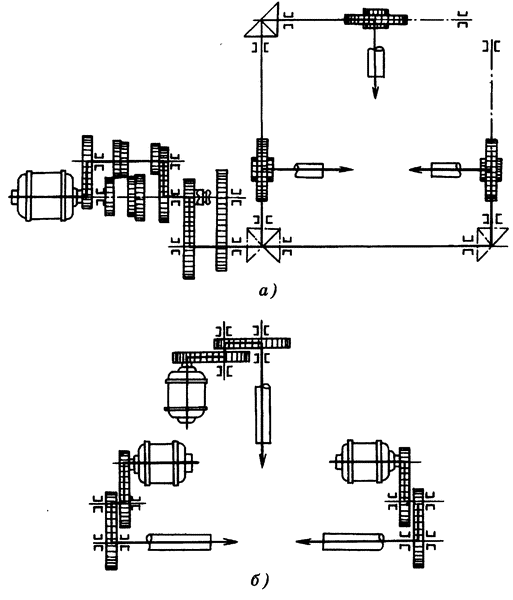

Индивидуальный электропривод сыграл большую роль в развитии и совершенствовании многих технологических машин и агрегатов. Это осуществлялось главным образом за счет приближения двигателя к рабочему органу и исключения благодаря этому значительной части громоздких механических передач, а также за счет перехода от механического к электрическому управлению скоростью. Ниже показано несколько примеров эволюции привода и кинематики механизмов ряда технологических агрегатов [6.54]: текстильной центрифуги (рис. 6.39), цементной печи (рис. 6.40), рольганга (рис. 6.41), фрезерного станка (рис. 6.42) [6.58]. Эти примеры свидетельствуют о серьезных упрощениях в конструкции агрегатов при одновременном повышении функциональных возможностей, производительности и качества технологического процесса, снижении потерь электроэнергии.

Рис. 6.39. Видоизменение одиночного электропривода текстильной центрифуги

Рис. 6.40. Видоизменение передач между двигателем и цементной печью

Рис. 6.41. Эволюция электропривода рольганга

Так, опыты, проведенные на трех аналогичных токарных станках, показали, что при непосредственном приводе шпинделя от двигателя удельная производительность составила 13,4, при приводе через зубчатые колеса 8,3 и через ступенчатые шкивы — 7,4 кг/кВт?ч [6.54]. При переходе в одном из типов прядильных машин к многодвигательному индивидуальному электроприводу производительность выросла на 40–100% при уменьшении потребления энергии на 20–40% и снижении численности персонала на 60% [6.54, 6.58].

Еще больший эффект дает соединение электродвигателя с рабочим органом рабочей машины в одно единое целое: мотор — колесо транспортного средства, электрошпиндель, электроверетено, электроинструмент, ролик рольганга в виде наружного ротора двигателя со статором, размещенным внутри, и т.п. Это направление интеграции отдельных элементов в электромеханические модули, возникшее на ранней стадии освоения индивидуального электропривода, получило особенно убедительное развитие в последние годы.

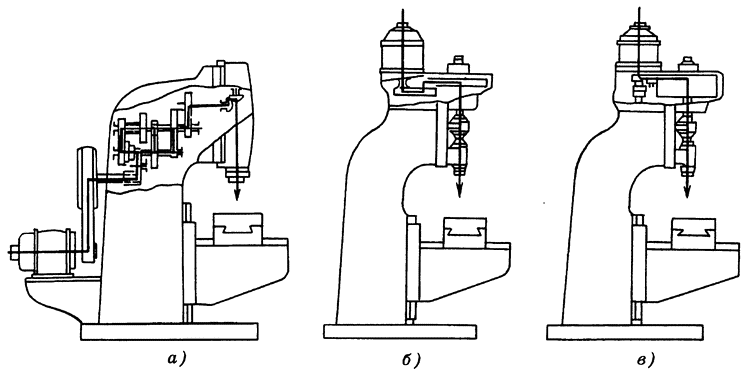

Влияние электрического регулирования скорости на кинематику агрегата иллюстрируется на рис. 6.43 [6.58] применительно к сверлильному станку с механическим (а), электромеханическим — двухскоростной двигатель (б) и электрическим (в) регулированием скорости.

Рис. 6.42. Фрезерный станок с одиодвигательным (а) и трехдвигательным (б) приводом

Рис. 6.43. Сверлильный станок с разными способами регулирования скорости

К началу 40-х годов электромеханическая часть индивидуального, в том числе многодвигательного электропривода, приобрела современные черты. Его характерной особенностью оставалось релейно-контакторное управление, хотя уже стали появляться системы непрерывного управления. К ним в первую очередь следует отнести рассмотренную ранее систему Г — Д, некоторые схемы электрического вала на асинхронных двигателях с фазным ротором, использованные на шлюзовых затворах, в ряде машин и станков.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

Глава 5.4. РЕГУЛИРУЕМЫЙ ЭЛЕКТРОПРИВОД ПЕРЕМЕННОГО ТОКА

Глава 5.4. РЕГУЛИРУЕМЫЙ ЭЛЕКТРОПРИВОД ПЕРЕМЕННОГО ТОКА Термины и определения Окончание

6.3.3. Расследование и учет технологических нарушений в работе систем электроснабжения

6.3.3. Расследование и учет технологических нарушений в работе систем электроснабжения Практически все аварийные ситуации, переходящие в аварию, фиксируются в акте расследования технологического нарушения, в котором указываются:предшествующее аварии режимное состояние

15.4. Предупреждение и ликвидация технологических нарушений

15.4. Предупреждение и ликвидация технологических нарушений Вопрос 455. Каковы основные задачи диспетчерского управления при ликвидации технологических нарушений?Ответ. Основными задачами в этих случаях являются:предотвращение развития нарушений, исключение

16. РАССЛЕДОВАНИЕ ТЕХНОЛОГИЧЕСКИХ НАРУШЕНИЙ

16. РАССЛЕДОВАНИЕ ТЕХНОЛОГИЧЕСКИХ НАРУШЕНИЙ Вопрос 479. Какие лица несут персональную ответственность за технологические нарушения?Ответ. Несут лица, непосредственно нарушившие правила и(или) инструкции, и лица, которые не обеспечили выполнение

16. РАССЛЕДОВАНИЕ ТЕХНОЛОГИЧЕСКИХ НАРУШЕНИЙ

16. РАССЛЕДОВАНИЕ ТЕХНОЛОГИЧЕСКИХ НАРУШЕНИЙ 16.1. Персональную ответственность за технологические нарушения несут лица, непосредственно нарушившие правила и (или) инструкции, и лица, которые не обеспечили выполнение организационно-технических мероприятий, исключающих

2.11. Требования охраны труда при ведении технологических процессов на ГНС и в ГНП

2.11. Требования охраны труда при ведении технологических процессов на ГНС и в ГНП Вопрос 204. Когда необходимо производить разборку арматуры, резьбовых и фланцевых соединений газопроводов при ремонтных работах, проводимых в помещениях ГНС, ГСП?Ответ. Необходимо

3.7. ЭЛЕКТРОПРИВОД, ЭЛЕКТРОТРАНСПОРТ И ЭЛЕКТРОТЕХНОЛОГИИ

3.7. ЭЛЕКТРОПРИВОД, ЭЛЕКТРОТРАНСПОРТ И ЭЛЕКТРОТЕХНОЛОГИИ Как известно, одними из наиболее распространенных в промышленности являются механические процессы. Поэтому уже в 70–80-х годах XIX столетия начинает проявляться стремление электрифицировать эти процессы, т.е.

4.13. ПРЕОБРАЗОВАНИЕ И ГЕНЕРАЦИЯ ЭМП В ТЕХНОЛОГИЧЕСКИХ ЦЕЛЯХ

4.13. ПРЕОБРАЗОВАНИЕ И ГЕНЕРАЦИЯ ЭМП В ТЕХНОЛОГИЧЕСКИХ ЦЕЛЯХ Развитие промышленности и ее электротехнической отрасли, а также необходимость создания новых изделий с повышенными качественными показателями и эффективностью способствовали созданию новых технологий на

6.6.3. РЕГУЛИРУЕМЫЙ ЭЛЕКТРОПРИВОД — ПОИСК РЕШЕНИЙ

6.6.3. РЕГУЛИРУЕМЫЙ ЭЛЕКТРОПРИВОД — ПОИСК РЕШЕНИЙ В период интенсивного перехода к индивидуальному электроприводу, который в России практически завершился к 1934 г., во всех новых производствах появилось большое количество различных типов электроприводов.Если в

16. РАССЛЕДОВАНИЕ ТЕХНОЛОГИЧЕСКИХ НАРУШЕНИЙ

16. РАССЛЕДОВАНИЕ ТЕХНОЛОГИЧЕСКИХ НАРУШЕНИЙ 16.1. Персональную ответственность за технологические нарушения несут лица, непосредственно нарушившие правила и (или) инструкции, и лица, которые не обеспечили выполнение организационно-технических мероприятий, исключающих