§ 29. Способы соединения деталей корпуса судна

§ 29. Способы соединения деталей корпуса судна

В судостроении существуют два основных способа соединения деталей корпусных конструкций: сварной и заклепочный. Первый способ – основной, лишь в отдельных конструкциях корпуса применяются заклепочные соединения. В судостроении главным образом применяется метод электросварки. Соединения, выполненные электросваркой, обладают большими преимуществами, по сравнению с соединениями, выполненными при помощи клепки. Внедрение электросварки позволило:

1) уменьшить вес сварных конструкций корпуса приблизительно на 20%;

2) улучшить непроницаемость корпусных соединений;

3) удешевить на 50% стоимость постройки судна и резко сократить ее сроки благодаря упрощению технологии сборки и сварки корпусных конструкций;

4) сократить операции изготовления деталей корпуса в корпусообрабатывающих цехах и, как следствие, снизить стоимость оборудования на судостроительных заводах;

5) резко уменьшить шум при судокорпусных работах в связи с ограничением применения клепальных работ и резкого сокращения чеканки, а также прирубочных и сверловочных работ, исключительно вредно отражающихся на здоровье рабочих.

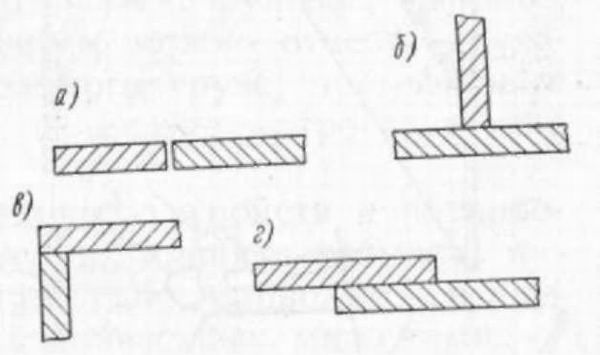

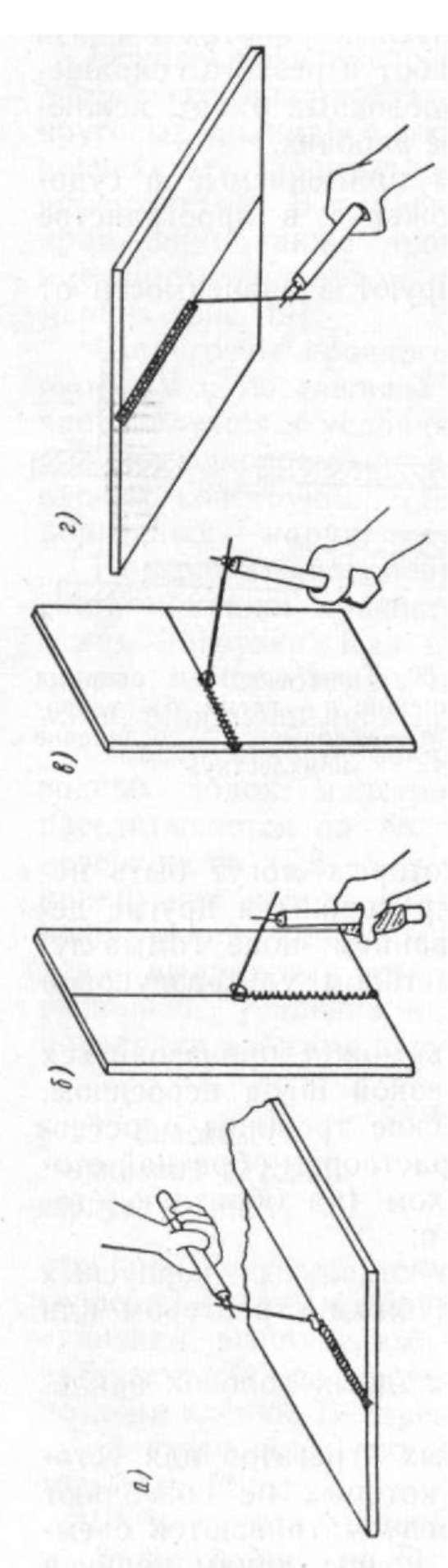

Типы сварных соединений, в основном применяемые в судостроении, показаны на рис. 50. Расположение в пространстве сварных швов показано на рис. 51.

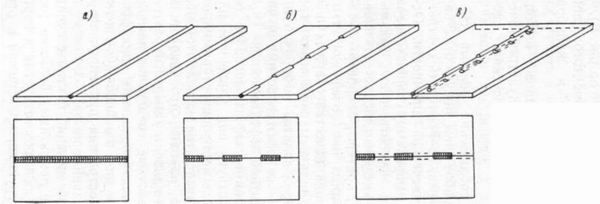

Сварные швы, кроме того, классифицируют в зависимости от способа выполнения и калибра шва (рис. 52).

Электросварной шов выполняется ручным, полуавтоматическим или автоматическим способом.

Рис. 50. Типы основных сварных соединений: а – встык; б – тавровые; в – угловые; г – соединение внахлестку.

При соблюдении режима сварочных работ швы получаются качественными, их прочность соответствует расчетной прочности. Основными пороками сварных швов являются: несоответствие размеров шва заданным, пористость шва, трещины, кратеры, непровар основного металла или его пережог и т. п.

Контроль качества сварных швов, в которых могут быть не- провары, шлаковые включения, трещины, раковины и другие дефекты, производится выборочно просвечиванием чаще гамма-лучами и реже рентгеновскими лучами и методом ультразвуковой или магнитной дефектоскопии.

Испытание сварных швов на плотность может производиться водяной струей под давлением или промазкой швов керосином, который легко проникает в микрометрические трещины и оставляет жирные пятна на покрытой меловым раствором обратной стороне шва, наконец, продувкой шва воздухом (на обратную сторону шва наносится мыльный раствор) и т. п.

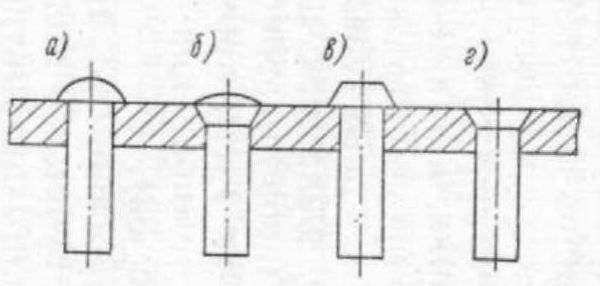

Заклепочные соединения выполняют в отдельных корпусных соединениях (соединение ширстрека с палубным стрингером или барьерные швы в районе скулы и т. д.).

В судостроении применяют формы закладных головок заклепок, показанные на рис. 53.

Для обеспечения снятия с судна судовых агрегатов или установок при демонтаже, большие размеры которых не позволяют пронести их через отверстия в корпусе, предусматриваются съемные конструкции, крепящиеся к основным конструкциям корпуса сваркой, заклепками, болтами или на шпильках.

Рис. 51. Расположение сварных швов в пространстве: а – нижний; б – вертикальный; в – горизонтальный; г – верхний (потолочный).

Рис. 52. Классификация сварного шва в зависимости от способа выполнения: а – сплошной; б – прерывистый; в – шахматный.

Рис. 53. Формы закладки головок заклепок: а – полукруглая; б – полупотайная; в – коническая; г – потайная.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКЧитайте также

Флибустьеры надувают корпуса

Флибустьеры надувают корпуса «Плыви, подушка!» — воскликнули ученые, когда для изучения морских течений вблизи Эфиопии выпустили в воды Красного моря пятьдесят тысяч небольших надутых пластмассовых мешочков.Самые распространенные плавающие воздушные подушки —

2.7.2. Как определить полезный материал для самостоятельного изготовления корпуса антенны Wi-Fi

2.7.2. Как определить полезный материал для самостоятельного изготовления корпуса антенны Wi-Fi Берем стакан с водопроводной водой, накрываем его крышкой и помещаем в рабочую камеру микроволновой печи. Включаем СВЧ-печь в режим 500 Вт на 2 минуты. По истечении указанного

Глава II. Геометрия судового корпуса и главные измерители судна § 4. Форма судового корпуса

Глава II. Геометрия судового корпуса и главные измерители судна § 4. Форма судового корпуса Каждому типу судна соответствует особая форма корпуса, зависящая от многих факторов: назначения судна, условий его эксплуатации, скорости хода, качества судна и т. п. Корпуса

§ 5. Главные размерения судна

§ 5. Главные размерения судна Главными размерениями судна называют его линейные размеры: длину, ширину, высоту борта и осадку, которые необходимо знать при постройке, эксплуатации и ремонте судна. Главные размерения принято подразделять на конструктивные- расчетные,

§ 6. Соотношения главных размерений и коэффициенты, характеризующие форму судового корпуса

§ 6. Соотношения главных размерений и коэффициенты, характеризующие форму судового корпуса Кроме приведенных ранее общих сведений о форме обводов диаметральной плоскости, конструктивной ватерлинии и мидель-шпангоута, для более полной характеристики формы судовых

§ 7. Весовые и объемные измерители судна

§ 7. Весовые и объемные измерители судна Каждое судно как физическое тело обладает определенным весом и объемом. Плавая на воде, оно занимает положение, определяемое осадкой, находящейся в прямои связи с его весом и объемом подводной части. Эти зависимости выражаются

Глава VI. Прочность судового корпуса и его конструкция § 24. Силы, действующие на корпус плавающего судна

Глава VI. Прочность судового корпуса и его конструкция § 24. Силы, действующие на корпус плавающего судна На корпус плавающего по воде судна действуют постоянные и временные силы. К постоянным относятся статические силы, такие, как вес судна и давление воды на погруженную

§ 25. Понятие прочности судна

§ 25. Понятие прочности судна Прочностью судна называется способность его корпуса не разрушаться и не изменять своей формы под действием постоянных и временных сил. Различают общую и местную прочность судна.Общей продольной прочностью корпуса судна называется его

§ 26. Системы набора корпуса судна

§ 26. Системы набора корпуса судна Конструкция всякого корпуса состоит из тонкой оболочки и подкрепляющих ее ребер-балок, образующих так называемый набор корпуса судна. Набор конструктивно расположен внутри корпуса, к нему своей внутренней стороной прилегает наружная

§ 27. Конструктивные элементы корпуса

§ 27. Конструктивные элементы корпуса Корпус всякого судна состоит из наружной обшивки и настила верхней палубы, изнутри подкрепленных продольными и поперечными переборками, палубами и платформами с их набором. Совместно со штевнями эти перекрытия образуют основной

§ 28. Конструкция корпуса подводных лодок

§ 28. Конструкция корпуса подводных лодок Конструкция корпуса подводных лодок имеет специфические особенности, обусловленные плаванием подводных лодок в воде на значительных глубинах, оказывающих большое давление на корпус.Основными расчетными параметрами подводных

§ 58. Задание на разработку проекта судна и этапы его проектирования

§ 58. Задание на разработку проекта судна и этапы его проектирования В соответствии с планом развития народного хозяйства заказчик выдает заказ судостроительной промышленности на постройку судна определенного хозяйственного назначения.Совместно с организациями

Гвардейские авиационные дивизии, корпуса, эскадрильи 1941-45 гг

Гвардейские авиационные дивизии, корпуса, эскадрильи 1941-45 гг Борис РЫЧИЛО Мирослав МОРОЗОВ МоскваВ феврале 1943 года в ВВС КА появилась первая гвардейская истребительная авиационная дивизия — преобразованная из 220-й иад, отличившейся под Харьковом, на Дону и в