Повышенный расход масла

Повышенный расход масла

Неисправности цилиндро-поршневой группы

Появление цветного дыма при выхлопе; прорыв газов в картер двигателя; повышенный расход масла на угар. Нормативный расход масла на угар составляет 0,3–0,5 % от общего расхода бензина. Проверить расход масла (Р) в г/100 км на угар по формуле:

где Р1 – масса залитого масла в двигатель, г;

Р2 – масса свежего масла, долитого между заменами, г;

Р3 – масса слитого отработавшего масла, г;

S – пробег автомобиля между заменами масла по спидометру, км.

Если расход масла увеличился, повременить с ремонтом, а чтобы машина оставалась на ходу, воспользоваться повышением несущей способности масляной пленки, применив присадку к маслу CD-2 или аналогичные ей.

Износ поршней – увеличенный зазор между поршнем и цилиндром (более 0,08 мм в плоскости, перпендикулярной оси пальца в нижней части юбки поршня). Произвести промежуточный, менее сложный и трудоемкий ремонт, т. е. заменить лишь некоторые изношенные детали. При замене установить новые поршни с новыми кольцами и вкладыши шатунных подшипников. Поршни изнашиваются значительно быстрее цилиндров, поэтому их можно заменять, не снимая двигатель. Конечно, комплект заменяемых деталей в некоторых случаях может еще послужить, если состояние рабочих поверхностей базовых деталей – блока цилиндров, коленчатого вала – не вызывает опасений.

Залегание (закоксованность) колец в канавках поршня при эксплуатации двигателя на загрязненном масле, нестабильном качестве бензина и как следствие – отложение шлама и нагара. При образовании шлама заменить масло свежим высокого качества. Класс качества обозначен на этикетке по системе API символами SF, SG, SH (чем дальше от начала алфавита вторая буква, тем выше уровень качества масла).

Нагар же, как неизбежное следствие всякой эксплуатации, выжечь, если он невелик, проехав по трассе с большой скоростью. При промежуточных ремонтах двигателя кольца и канавки поршней очищать от наростов нагара.

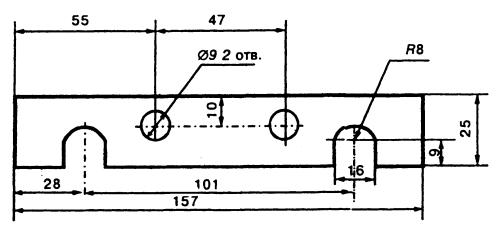

Подтекание масла через задний сальник коленчатого вала – хроническая болезнь «волговских» двигателей. Снять поддон с его прокладкой. Отвернуть ключом две гайки с внутренним шестигранником размером 8 мм и снять корпус держателя сальников и заднего конца коленчатого вала. Заменить асбестовый шнур (сальниковая набивка) новым длиной 140 мм и вложить его в гнездо держателя сальника. Установить в пазы держателя сальника две резиновые прокладки (флажки) и их боковую поверхность, выступающую из паза, смазать мыльным раствором, а на верхнюю часть флажков положить немного герметика. На держатель сальника снизу надеть изготовленное приспособление (рис. 20) из полосовой стали толщиной 4 мм и затянуть его двумя гайками М8. Установить держатель сальника на место и затянуть гайки через пазы приспособления, а после затяжки приспособление снять. Установить поддонную прокладку и сам поддон.

Рис. 20. Приспособление для установки держателя заднего сальника коленчатого вала для «Волги».

Засорение системы вентиляции

Отложение шламов и смол в соединительных шлангах, пламегасителе, в сетке маслоотделителя, ограничителе (калибровочное отверстие штуцера карбюратора) приводит к повышенному давлению в картере и течи масла через прокладки, сальники, соединения маслопроводов. Проверить систему вентиляции картера. Снять шланги вентиляции, крышку головки блока цилиндров, корпус и сетку маслоотделителя. Промыть снятые детали бензином. Штуцер шланга подвода картерных газов у карбюратора прочистить и промыть ацетоном. Все детали продуть сжатым воздухом.

Неисправности механизма газораспределения

Дымный выхлоп при нормальной компрессии, замасливание свечей, повышенный расход масла – результат негерметичности маслосъемных колпачков направляющих втулок впускных клапанов (отслоение резины от арматуры, износ рабочей кромки, потеря эластичности). Замену колпачков можно производить без снятия головки блока. Вывернуть свечу из первого цилиндра. Поставить поршень в ВМТ. Снять клапанную крышку, распределительный вал, рычаги и пружины. Поддерживая клапан отверткой, вставленной в свечное отверстие, «рассухарить» клапан. Соблюдая осторожность, чтобы не повредить втулку клапана, обжать плоскогубцами старый колпачок со всех сторон и, вращая его, снять с направляющей втулки клапана. Новый колпачок смазать маслом и вставить в оправку (использовать торцевую головку под шестигранник 12 мм). Остальные колпачки заменить в том же порядке.

Износ направляющих втулок клапанов. Выявить износы внутренних поверхностей втулок сложно из-за малого их диаметра (8 мм) при сравнительно большой длине (почти 50 мм). При износившихся втулках требуется перво-наперво заменить клапаны. Новый клапан под действием собственного веса должен свободно опускаться во втулку, при этом зазора между втулкой и клапаном, что можно обнаружить рукой, не должно быть. Если замена клапанов результата не даст, то от ремонтных работ следует отказаться и вот почему. Запчасти, поставляемые в продажу, не всегда соответствуют требованиям, предъявляемым к их характеристикам, – высокая износостойкость материала, хорошая теплопроводность, филигранная точность обработки всех элементов деталей. В результате клапан не садится в седло, а сымитировать заводскую технологию запрессовки новых втулок едва ли удастся даже наиболее продвинутому автосервису. А если и удастся, то стоимость ремонтных работ и заменяемых деталей будет равняться стоимости новой головки блока.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКЧитайте также

МАСЛА, БЕНЗИНЫ, АНТИФРИЗЫ – КАК НЕ КУПИТЬ ФАЛЬШИВКУ

МАСЛА, БЕНЗИНЫ, АНТИФРИЗЫ – КАК НЕ КУПИТЬ ФАЛЬШИВКУ Реклама ну достала: «Мобил-1», «Шелл Ультра» – лучше масел в мире просто нет! И все-таки – какое масло лить в двигатель?Вопрос слишком серьезный для того, чтобы верить мне, неспециалисту в этом деле, на слово. Поэтому пусть

Выхлоп двигателя дымный. В картер двигателя поступает повышенный объем газов

Выхлоп двигателя дымный. В картер двигателя поступает повышенный объем газов Диагностирование двигателя по цвету дыма из выхлопной трубы Сине-белый дым – неустойчивая работа двигателя. Рабочая фаска клапана подгорела. Оценить состояние газораспределительного

Повышенный расход охлаждающей жидкости

Повышенный расход охлаждающей жидкости Неисправности системы охлаждения Повреждение радиатора. Проверить герметичность радиатора. Мелкие дефекты радиатора устранить пайкой. При сильных повреждениях радиатор заменить.Повреждение шлангов или прокладок в соединениях.

Повышенный расход бензина

Повышенный расход бензина Эксплуатационный расход бензина зависит от условий поездок (плотное движение, частые остановки в пробках), от стиля вождения, от технического состояния автомобиля Оценить техническое состояние двигателя контрольным расходом топлива.

43. Равномерное движение и коэффициент сопротивления по длине. Формула Шези. Средняя скорость и расход потока

43. Равномерное движение и коэффициент сопротивления по длине. Формула Шези. Средняя скорость и расход потока При ламинарном движении (если оно равномерное) ни живое сечение, ни средняя скорость, ни эпюра скоростей по длине не меняются со временем.При равномерном движении

52. Истечение капельной жидкости. Массовый расход

52. Истечение капельной жидкости. Массовый расход Располагаемая работа для любого вещества, являющегося рабочим телом, определяется по формуле:I0 = q + (i1 – i2).Если течение адиабатное (при q = 0) где i– энтальпия (Дж/кг);W2 = w– скорость истечения (м/с).Величину Di = i1 – i2, равную

Указатель давления масла

Указатель давления масла На большинстве автомобилей этого указателя нет, установлена только аварийная лампочка, которая загорается, когда давление опускается ниже 0,3 кг/см3. Кстати, сам датчик давления масла, включающий аварийную лампочку на щитке приборов, – довольно

14. ЭНЕРГЕТИЧЕСКИЕ МАСЛА

14. ЭНЕРГЕТИЧЕСКИЕ МАСЛА Вопрос 435. Какие требования предъявляются ко всем энергетическим маслам (турбинным, компрессорным, индустриальным и др.), принимаемым в организациях от поставщиков?Ответ. Они должны иметь сертификаты качества или паспорта и подвергаться

14. ЭНЕРГЕТИЧЕСКИЕ МАСЛА

14. ЭНЕРГЕТИЧЕСКИЕ МАСЛА 14.1. При эксплуатации масел обеспечиваются: надежная работа технологических систем маслонаполненного оборудования; сохранение эксплуатационных свойств масел; сбор отработанных масел.14.2. Все энергетические масла (турбинные, компрессорные,

Трансмиссионные масла

Трансмиссионные масла В карданной передаче крестовины карданных шарниров заполняют консистентной смазкой 158 при сборке, а шлицевую втулку смазкой УС-1 при разборке.Промежуточную опору с подшипником смазывают смазкой ЯМЗ-2 или Литол-2 через пресс-масленку до выдавливания

Повышенный расход бензина

Повышенный расход бензина

Автомобильные масла и как правильно выбрать марку масла

Автомобильные масла и как правильно выбрать марку масла Моторное масло играет в автомобиле, пожалуй, такую же роль, как кровь в организме человека. Ничто так не влияет на срок службы двигателя и его работу, как моторное масло. Кроме функций смазки трущихся деталей, оно

Минеральное или синтетическое масла

Минеральное или синтетическое масла Главное отличие минерального и синтетического масла – в молекулярной решетке масла. В процессе изготовления синтетических масел программируются молекулы с определенными оптимальными эксплуатационными свойствами. Синтетические

14. ЭНЕРГЕТИЧЕСКИЕ МАСЛА

14. ЭНЕРГЕТИЧЕСКИЕ МАСЛА 14.1. При эксплуатации масел обеспечиваются: надежная работа технологических систем маслонаполненного оборудования; сохранение эксплуатационных свойств масел; сбор отработанных масел.14.2. Все энергетические масла (турбинные, компрессорные,