Техника литья

Техника литья

Приготовление расплавов

Чтобы приготовить металл для заливки в форму, существуют плавильные печи, в которых он расплавляется. Есть несколько разновидностей печей – дуговые и индукционные электрические, пламенные и тигельные, вагранки, электрические печи сопротивления. Они должны обеспечивать низкий расход топлива и хорошую производительность, небольшой угар расплава и минимальное насыщение его ненужными примесями, выход расплава заданной температуры, жидкотекучести и химического состава. Совсем немного поясним вопрос по поводу этих печей.

Если для литья необходимо иметь значительное количество металла с постоянным химическим составом, то более всего подойдет для этого вагранка. Это печь непрерывного действия, у нее высокая производительность. Она представляет собой шахтную плавильную печь, которая внутри выложена огнеупорным кирпичом.

Снаружи вагранка облицована металлическим кожухом, сварным или клепаным.

При всех достоинствах этой печи у нее имеется очень существенный недостаток – в процессе расплава происходит увеличение содержания серы (она переходит в чугун).

Пламенная печь используется при изготовлении цветных сплавов и плавке чугуна. Она представляет собой камеру, кожух которой собран из литых чугунных плит. Изнутри ее облицовывают огнеупорным кирпичом.

Такие печи могут быть стационарными и поворотными. Они имеют большое преимущество, заключающееся в возможности получения чугуна с меньшим содержанием вредных примесей. Но по сравнению с вагранками пламенные печи менее удобны в работе и неэкономичны.

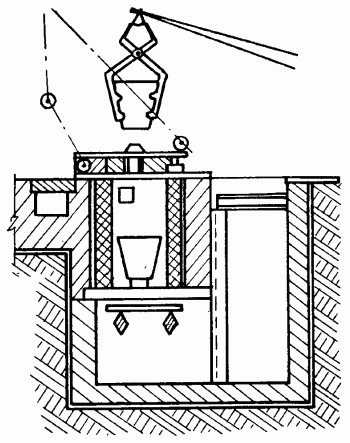

По типу энергии, применяемой для плавки, тигельные печи (рис. 171) подразделяются на электрические и коксовые.

Рис. 171. Стационарная тигельная печь.

Они могут быть поворотными и стационарными и использоваться для плавки бронзы и латуни. Преимущество плавки в таких печах – получение расплава с малым содержанием серы. Недостаток – большой расход кокса и малая производительность.

Электрические плавильные печи делятся на дуговые, индукционные и печи сопротивления. Чаще всего их применяют для плавки бронзы и латуни, и редко – чугуна. Дуговая электрическая печь – это стальной сварной барабан с графитовыми электродами, между которыми возникает дуга, являющаяся источником теплоты.

Индукционные печи относятся к агрегатам непрерывного действия, они очень экономичны и производительны. Достоинствами этих печей являются небольшой угар элементов, постоянный химический состав металла и отсутствие вредных выделений.

Заливка форм

Для заливки расплавленного металла в формы имеется множество ковшей самых разных конфигураций и размеров.

Они бывают монорельсовые, крановые и ручные. Рассмотрим каждый тип ковша в отдельности.

При изготовлении малых форм пользуются ручными ковшами-ложками. Их переносят специальными носилками-рогачами, они имеют вместимость 16–40 кг и изготавливаются из листовой стали. Изнутри все ковши-ложки необходимо обмазывать огнеупорной глиной и просушивать.

Заливку крупных форм производят барабанными ковшами, которые подвозят на специальных вагонетках и наклоняют с помощью поворотного механизма. Такие ковши имеют емкость 400–800 кг.

В технологическом процессе получения отливки самая короткая операция – заливка литейных форм. Вместе с тем она значительно влияет на качество отливки. Шлаковые и усадочные раковины, недоливы, спаи, пригар – это причины брака при заливке, встречающиеся достаточно часто. Поэтому имеет смысл остановиться на способах заливки форм.

В зависимости от места расположения форм, от требований, предъявляемых к отливке, существует ряд способов заливки форм: на плацу, на рольганге, на конвейере. В сложных случаях применяют специальные способы – заливку в поворотные и наклонные формы, в среде инертных газов и под вакуумом, в автоклаве.

Выбивка

После охлаждения отливки, литейную форму разрушают – производится выбивка. В зависимости от объема производства и сложности отливки выбивают из форм вручную или механизировано. С помощью молотков и клещей выбивают вручную. При механизированном способе применяют вибрационные скобы, коромысла, механические и инерционные решетки, а также пневматические рубильные молотки и гидравлические установки. Познакомимся немного с этими инструментами.

Вибрационная скоба – это приводимый в действие сжатым воздухом переносной вибрационный механизм, предназначенный для выбивки из опок формовочной смеси и отливок.

Удобное подвесное устройство, которое создает вибрацию опоки, называется вибрационным коромыслом, оно обеспечивает равномерное вытряхивание смеси и ускоряет процесс выбивки.

Принцип работы механических выбивных решеток в том, что они после приведения в колебательное движение подбрасывают опоку, и она, ударяясь о решетку, разбивается. Стержни из отливок удаляют пневматическими рубильными молотками, вибрационными машинами и гидравлическими установками, из которых самыми совершенными являются последние, так как они работают бесшумно и не создают запыленности, а к недостаткам относятся высокая стоимость и необходимость сушки отливки.

Отливка после выбивки из формы имеет на поверхности выпоры, литники и прибыли, могут образоваться и заливы. Если они имеют небольшую толщину, с помощью молотка и зубила их удаляют вручную. У скульптурных и архитектурных форм – пневматическими зубилами. У отливок из цветных сплавов дефекты удаляют ножовками или на специальных станках с ленточными пилами. Этот процесс удаления литников, выпоров и т. д. называется обрубкой.

Очистка

После обрубки отливки очищают от пригоревшей к их поверхности формовочной смеси. Делают это вручную, в барабанах, дробеструйных аппаратах, в установках химической и электрохимической очистки, с помощью механических щеток. Изделия, имеющие сложную поверхность и тонкие стенки, очищают вручную на специальных столах с металлическими решетками и пылеотсасывающими трубами. Ажурные тарелки, кронштейны и др. очищают круглыми механическими проволочными щетками.

Очистка в барабанах

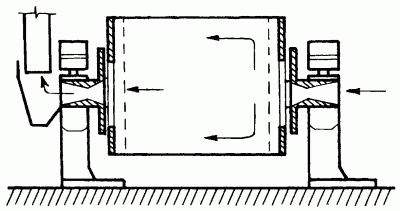

В них очищают толстостенные отливки, не имеющие на поверхности тонких украшений. Их закладывают в барабан (рис. 172) вместе с чугунными звездочками, которые при вращении барабана сдирают формовочную смесь, пригоревшую к поверхности отливки.

Рис. 172. Очистной барабан.

В барабанах можно очищать и тонкостенные отливки, только при этом необходимо проложить их деревянными прокладками, чтобы они не перекатывались.

Дробеструйная очистка отливок производится сжатым воздухом с добавлением чугунной дроби. Через слой дроби проходит воздух, увлекает ее за собой, выбрасывает на поверхность отливки и очищает ее.

Отливки, полученные литьем, очищаются выщелачиванием, или химической очисткой, в сетчатом барабане, помещенном в ванну с горячим раствором каустика.

Электрохимическая очистка отливок производится в специальных установках. Принцип работы их основан на химических реакциях, которые проходят в расплаве гидроокиси калия или натрия, при пропускании через них электрического тока напряжением 5–10 В. Электрохимическая очистка дает высокое качество поверхности отливок.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

Инженерная техника

Инженерная техника По-видимому, советские инженерные войска уже давно ожидали появления нового вездеходного шасси повышенной грузоподъемности, и с появлением ЗИС-151 на его базе сразу же было создано большое количество разнообразной техники среднего класса. Первенство

Боевая техника

Боевая техника На автомобилях ЗИЛ-131 монтировали последние варианты советских «катюш», созданных еще в годы Великой Отечественной войны, а также новую систему залпового огня «Град-1». Установка на эти грузовики пулеметно-пушечного вооружения связана с боевыми

Инженерная техника

Инженерная техника Обширнейшая программа автомобильной инженерной техники на шасси КрАЗ-255Б/Б1 включала как уникальные экспериментальные машины «Периметр» и доработанные варианты ранее выпускавшихся землеройных, погрузочно-разгрузочных и понтонных средств, так и

Техника ковки

Техника ковки Теперь рассмотрим процесс ковки. Хотя существует и холодная ковка, основные операции кузнец проводит именно с горячим железом. Разогревают его в горне. Это не такое уж простое дело, как может показаться.Способов и приемов ковки множество, но все их можно

Техника формовки

Техника формовки Ручная формовка – процесс достаточно трудоемкий, однако терпение и желание создать необычное изделие из металла могут помочь овладеть им. В технологии ручной формовки особенное внимание следует уделять двум основным процессам: наполнению формы и

2.3. Техника безопасности

2.3. Техника безопасности Техника безопасности на производствеЗадачей техники безопасности является разработка мероприятий и средств, с помощью которых исключается травматизм (см. также п. 1.1).Производственный травматизм характеризуется совокупностью травм. Травма

Развитие ювелирного художественного литья

Развитие ювелирного художественного литья История украшений, в частности литейных, уходит корнями в глубокую древность.Наряду с эстетической функцией ювелирные украшения выполняли и другие задачи: служили амулетами и талисманами; были отличительными знаками власти и

Суть технологического процесса литья по выплавляемым моделям

Суть технологического процесса литья по выплавляемым моделям В пресс-формах изготавливают модели из воскоподобных материалов (наиболее распространенный вариант техпроцесса) и их компонуют в блоки моделей с литниковой системой. Затем приготовляют суспензию, состоящую

10.6. Особенности литья серебряных сплавов

10.6. Особенности литья серебряных сплавов В связи с малым количеством сплавов драгоценных металлов, используемых для заливки литейных форм, не представляется возможным вести рафинирование жидкого металла в процессе плавки. В этих условиях необходимы использование

11.8. Особенности литья золотых сплавов

11.8. Особенности литья золотых сплавов Сплавы золота (ЭлСрМ583-80 и ЗлСрМ750-150) плавят в графитовых тиглях. На дно тигля засыпают флюс (борную кислоту или березовый уголь) в количестве, обеспечивающем покрытие зеркала расплава. Тигель нагревают до температуры не менее 1000 °C.

12.4. Особенности литья сплавов платиновой группы

12.4. Особенности литья сплавов платиновой группы Плавку платины и ее сплавов ведут в тигельных индукционных высокочастотных печах с набивной футеровкой из оксида кальция, магнезита или оксида циркония. Тигли для плавки изготовляяют из тех же огнеупоров. Шамотовые и

Глава 2. Технология художественного литья

Глава 2. Технология художественного литья 2.1. Общие сведения Все основные способы обработки металлов известны с глубокой древности. Пройден долгий путь, накоплен огромный багаж практических знаний и умений. Ушли в прошлое целые улицы городских ремесленников, откуда с

2.5 Основные разновидности художественного литья

2.5 Основные разновидности художественного литья Существуют различные виды литья: в песчано-глинистые и металлические (кокильное литье) формы, под давлением, центробежное, по выплавляемым моделям и др.Литье в песчано-глинистые формы. Получение отливок в песчано-глинистых