7.1.2. ЭЛЕКТРОДУГОВОЙ НАГРЕВ

7.1.2. ЭЛЕКТРОДУГОВОЙ НАГРЕВ

Начальный период. В 1878–1880 гг. В. Сименс (Англия) выполнил ряд работ, которые легли в основу создания дуговых печей прямого и косвенного нагрева, в том числе однофазной дуговой печи емкостью 10 кг. Им было предложено использовать магнитное поле для отклонения дуги и регулирования режима перемещения электродов. А. Муассан (Франция, 1890 г.) изготовил дуговую печь для получения карбида кальция.

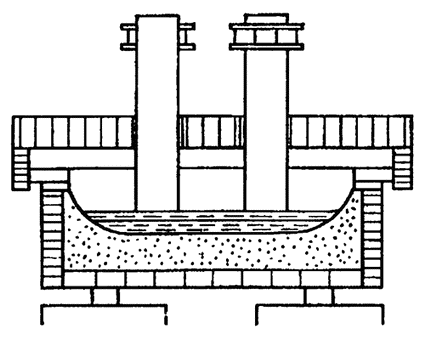

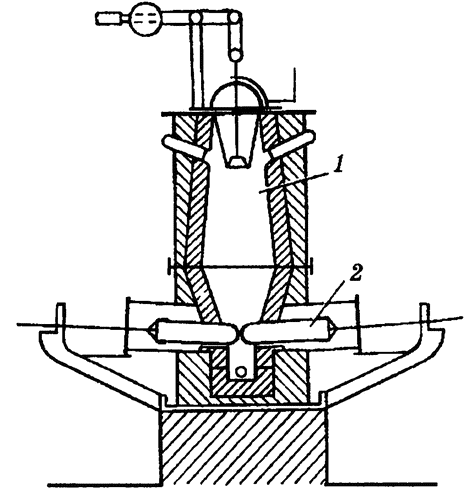

В конце XIX в. (1899 г.) были созданы первые промышленные дуговые печи. П.Л.Т. Эру построил промышленную печь прямого нагрева для плавки стали (рис. 7.3), а Э. Стассано (Италия) — шахтную электрическую домну для выплавки чугуна из руд, представляющую собой печь косвенного нагрева с вращением наклонной ванны (рис. 7.4).

Рис. 7.3. Дуговая электропечь для плавки стали П.Л.Т. Эру

Рис. 7.4. Дуговая электропечь для плавки чугуна из руд конструкции Э. Стассано

1 — шахта; 2 — электроды

Дуговые сталеплавильные печи прямого нагрева. В 1900–1915 гг. были выполнены различные усовершенствования печей конструкции П.Л.Т. Эру и Э. Стассано: печь с тремя электродами, трехфазное питание, подовый электрод, съемный свод, неподвижная ванна, графитизированные электроды, свинчиваемые (наращиваемые) электроды и т.д., которые способствовали распространению дуговых сталеплавильных печей (ДСП) в металлургии.

Использование дуговых печей в России началось с 1910 г., когда на Обуховском заводе в г. Петербурге была установлена двухэлектродная сталеплавильная печь Эру мощностью 500 кВ?А для дуплекс-процесса (мартен — электропечь). Емкость печи 3,5 т при жидкой завалке и 2,5 т при твердой завалке, удельный расход электроэнергии (соответственно) 280 и 865 кВт?ч/т.

Важными этапами для электрометаллургии России и СССР явились:

1910 г. — пуск завода «Пороги» на р. Сатке с печами для получения ферросилиция и углеродистого феррохрома (две печи мощностью по 350 кВт) и производство карбида кальция в печи 250–300 кВт на заводе г. Алаверди.

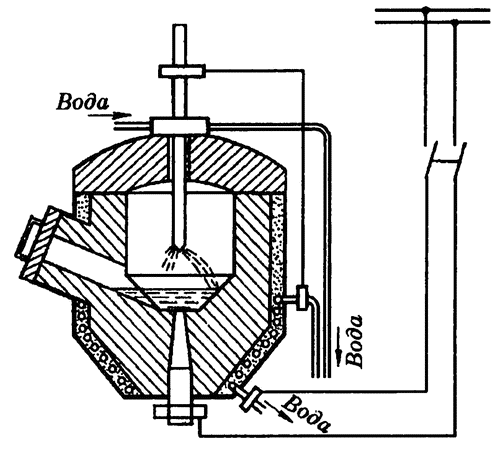

1916 г. — разработка (С.И. Тельный и В.Г. Евреинов) печи для плавки стали с вращающейся дугой (рис. 7.5).

1917 г. — начало строительства электросталеплавильного завода «Электросталь» под г. Ногинском с установкой четырех печей П.Л.Т. Эру емкостью 1,5 т.

1925 г. — выпуск двух печей с вращающейся дугой емкостью по 0,25 т и мощностью 200 кВ?А для фасонного литья на заводе «Электросила» (позднее Харьковском электромашиностроительном заводе — Л.И. Аронов и А.П. Ионов).

1928 г. — на Московском электрозаводе сконструирована и изготовлена дуговая печь «ГЭТ» косвенного действия для плавки меди (четыре типоразмера печи мощностью 100–325 кВ?А и емкостью 100–1200 кг).

1931 г. — изготовление и пуск в эксплуатацию трехтонных ДСП; 1932 г. — изготовление десятитонной ДСП и первых ферросплавных печей мощностью 800 и 1600 кВ?А.

1928–1934 гг. — на Московском электрозаводе изготовлена 151 дуговая печь емкостью до 12 т (Л.И. Аронов, К.М. Филиппов и др.)

1940 г. — на заводе «Уралэлектромашина» изготовлена ДСП емкостью 30 т (пущена в г. Запорожье).

Рис. 7.5. Однофазная печь с вращающейся дугой конструкции С.И. Тельного и В.Г. Евреинова

За годы войны дуговые печи на предприятиях устарели, и появилась необходимость создания новых печей.

В 1949–1952 гг. ОКБ треста «Электропечь» разработало серию дуговых сталеплавильных печей с выкатывающейся ванной типа ДСВ емкостью 5, 10, 18 и 30 т. Всего на МосЗЭТО было изготовлено 40 печей общей емкостью свыше 700 т. В 1951–1953 гг. на заводе «Днепроспецсталь» были пущены в эксплуатацию две печи емкостью по 18 и одна печь емкостью 30 т.

В 1955 г. была разработана печь с поворотным сводом емкостью 80 т. Две такие печи были изготовлены в 1958 г. Новосибирским ЗЭТО и установлены на Новолипецком металлургическом комбинате.

В 1971 г. на волгоградском металлургическом заводе «Красный Октябрь» были введены в эксплуатацию две печи ДСП-200, разработанные ВНИИЭТО. Емкость такой печи 200 т, мощность печного трансформатора (разработан и изготовлен на Московском электрозаводе) 45 MB?А.

Для увеличения производительности ДСП стали использовать трансформаторы более высокой мощности, в частности для печи емкостью 200 т — 90 и 125 MB?А.

Шведская фирма ASEA в 1947 г. разработала для крупных ДСП устройство электромагнитного перемешивания расплавленного металла. В 60-х годах в США стали применять печи емкостью 400–800 т с трансформаторами мощностью до 200 MB?А. В конце 70-х годов фирма «Маннесман» (ФРГ) стала применять систему донной разливки стали и охлаждаемые стены и свод. Все эти разработки были направлены на увеличение производительности печей.

В 80-е годы наиболее перспективными направлениями развития ДСП в нашей стране и за рубежом явились дуговые печи с питанием на постоянном токе, что существенно снизило потери в короткой сети, и печи с водоохлаждаемой футеровкой и сводом для работы в дуплекс-процессе, т. е. практически только для расплавления шихты. Во ВНИИЭТО (А.Н. Попов, Л.С. Кацевич и др.) был проведен ряд исследований и конструкторских разработок в этих направлениях.

Разработанная во ВНИИЭТО ДСП постоянного тока емкостью 12 т была введена в эксплуатацию в 1981 г. В 1984 г. на Оскольском электрометаллургическом комбинате установлены две ДСП емкостью по 150 т с трансформатором 90 MB?А. В футеровке стен печи использованы водоохлаждаемые панели.

Дуговые печи косвенного нагрева. Дуговая барабанная качающаяся печь с двумя горизонтальными электродами разработана в Корневильском университете в 1915 г. (Х.В. Жиллетт) и изготовлена в 1917 г. В 1918 г. фирма по производству электропечей в г. Детройте (США) начала серийное производство этих однофазных печей для переплава медных сплавов. Попытки изменить конструкцию (ввести вращение ванны или три электрода с трехфазным питанием) оказались неудачными. В СССР печи такого типа изготавливались на Московском электрозаводе с 1929 г. В настоящее время дуговые печи косвенного нагрева не выдерживают конкуренции со стороны индукционных плавильных печей.

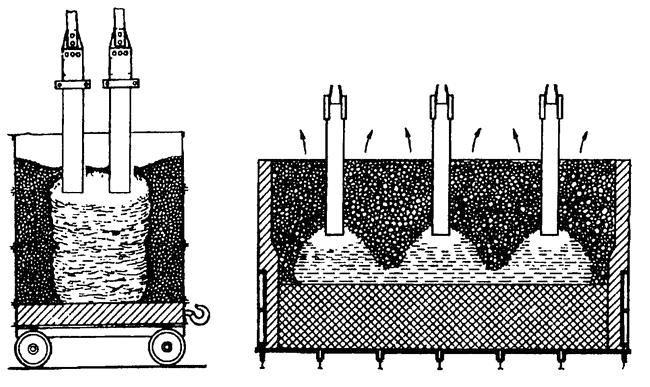

Рис. 7.6. Открытая трехфазная печь для получения карбида кальция конструкции А. Хельфенштейна

Рудовосстановительные (руднотермические) печи. В начале XX в. были созданы двухэлектродные печи постоянного или переменного тока для производства карбида кальция мощностью до 4000 кВ?А. Эти печи использовались также для производства ферросплавов. А. Хельфенштейн (Австрия) ввел в эксплуатацию трехфазные печи мощностью до 12 MB?А (рис. 7.6) с проводящим угольным подом, присоединенным к нейтральному проводу. В 1907 г. в Норвегии была пущена печь мощностью 24 MB?А, представляющая собой практически сдвоенную печь (две трехфазные системы в одном кожухе). Для улучшения условий труда уже в 1910 г. была создана конструкция полузакрытой печи с отсосом газов.

С 1895 г. разрабатываются конструкции электропечей для получения чугуна из железной руды. В 1908 г. в Швеции была построена дуговая печь (электрическая домна) мощностью 700 кВт с питанием от сети 25 Гц. В дальнейшем в Швеции и Норвегии были пущены несколько подобных усовершенствованных печей: двухфазная с четырьмя электродами мощностью 1850 кВт с использованием древесного угля, трехфазная с шестью электродами, а в 1913 г. трехфазная конструкции А. Хельфенштейна мощностью 7360 кВт с использованием кокса. В 1925 г. в Норвегии (фирма «Электрохемикс») была введена в эксплуатацию первая закрытая низкошахтная прямоугольная печь мощностью 6 MB?А.

В СССР первые ферросплавные печи (открытые) мощностью 800 и 1600 кВ?А изготовлены Московским электрозаводом в 1932 г. В 1934 г. в г. Запорожье пущены печи фирмы «Мигэ» (Франция) мощностью 10 MB?А для получения алюмината бария и ферросилиция. Закрытые печи стали создаваться с середины 30-х годов.

По разработкам ВНИИЭТО в СССР построены и пущены различные руднотермические печи.

В 1958 г. пущена первая закрытая ферросплавная печь мощностью 10,5 MB?А на Кузнецком ферросплавном заводе. В 1978 г. созданы и внедрены на Никопольском ферросплавном заводе печи мощностью 63 MB?А для получения марганца и силикомарганца. В 80-е годы созданы и внедрены руднотермические печи мощностью 80 MB?А для возгонки желтого фосфора, 63 MB?А для получения ферросилиция и марганцевых сплавов, 40 MB?А для производства силикохрома. Печи для возгонки желтого фосфора, выпускавшиеся в СССР в 70–80-е годы, питались от трех однофазных трансформаторов с подключением к сети 110 кВ и по ряду показателей превосходили фосфорные печи США и ФРГ.

В начале 80-х годов фирма «Элкем» (Норвегия) ввела в эксплуатацию закрытую печь для производства феррохрома мощностью 105 MB?А.

Вакуумные дуговые печи. Вакуумно-дуговая плавка предложена в 1905 г. В. фон Больманом (Германия). В. Кролл (США) в 1940 г. осуществил вакуумно-дуговую плавку титана. Имеются два варианта вакуумно-дуговых печей (ВДП): с расходуемым (переплавляемым) и нерасходуемым (водоохлаждаемым) электродом. Второй вариант применяется реже, например для плавки слитков из губки или порошка (патент Англии, 1957 г.). Количество ВДП быстро увеличивалось, например, &США за три года (1957–1959) оно почти удвоилось. При этом жаропрочные и шарикоподшипниковые стали плавили в ВДП, получая слитки диаметром до 600 мм и массой до 6 т. Промышленные ВДП для титана созданы в 1948–1950 гг. Вакуумная плавка тугоплавких металлов (молибден, ниобий, вольфрам) позволила получать слитки массой до 1 т (конец 50-х годов).

В СССР работы по ВДП начались с середины 50-х годов в ряде организаций: Институт металлургии им. А.А. Байкова АН СССР (Имет), ЦНИИ черных металлов (ЦНИИчермет), МЭИ. Изготавливались и разрабатывались первые ВДП на Московском заводе электровакуумных печей (М.Я. Смелянский). В 1970 г. осуществлен пуск ВДП, разработанной во ВНИИЭТО, для производства слитков массой 60 т в г. Ижоры. В 80-е годы ВНИИЭТО разработал новую серию вакуумно-дуговых печей для плавки стали и тугоплавких металлов, в которых использовались электроды большего диаметра, кристаллизаторы различной формы сечения, подача инертного газа и другие конструктивные новшества.

Установки электрошлакового переплава. Первые в мире электрошлаковые печи (ЭШП) были разработаны и изготовлены Институтом электросварки АН УССР им. Е.О. Патона (ИЭС) и в 1958 г. введены в эксплуатацию на заводе «Днепроспецсталь» и Новокраматорском машиностроительном заводе. В ряде стран (Франция, Япония, Швеция и др.) установки ЭШП сделаны и эксплуатируются по лицензиям СССР.

В 60–70-е годы ВНИИЭТО совместно с ИЭС создал ряд промышленных установок ЭШП: для производства слитков массой 10 т в г. Краматорске (1962 г.), 60 т в г. Ижоры (1968 г.), для получения полых и прямоугольных слитков массой 16 т (1975 г.), круглых слитков массой 200 т и диаметром до 2, 4 м, предназначенных для изготовления роторов турбин (1978 г.). В 1977 г. была создана печь для электрошлакового литья емкостью 5 т.

В 80-е годы получили распространение ЭШП для кокильного и центробежного литья, разработанные ИЭС.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

7.1.1. РЕЗИСТИВНЫЙ НАГРЕВ

7.1.1. РЕЗИСТИВНЫЙ НАГРЕВ Начальный период. Первые эксперименты по нагреву проводников электрическим током относятся к XVIII в. В 1749 г. Б. Франклин (США) при исследовании разряда лейденской банки обнаружил нагрев и расплавление металлических проволочек, а позднее по его

7.1.3. ИНДУКЦИОННЫЙ НАГРЕВ

7.1.3. ИНДУКЦИОННЫЙ НАГРЕВ Начальный период. Индукционный нагрев проводников основан на физическом явлении электромагнитной индукции, открытом М. Фарадеем в 1831 г. Теорию индукционного нагрева начали разрабатывать О. Хэвисайд (Англия, 1884 г.), С. Ферранти, С. Томпсон, Ивинг. Их

7.7.5. ПЛАЗМЕННЫЙ НАГРЕВ

7.7.5. ПЛАЗМЕННЫЙ НАГРЕВ Начальный период. Начало работ по плазменному нагреву относится к 20-м годам XX в. Сам термин «плазма» ввел И. Ленгмюр (США), а понятие «квазинейтральная» — В. Шоттки (Германия). В 1922 г. X. Гердиен и А. Лотц (Германия) провели опыты с плазмой, полученной при

7.1.6. ЭЛЕКТРОННО-ЛУЧЕВОЙ НАГРЕВ

7.1.6. ЭЛЕКТРОННО-ЛУЧЕВОЙ НАГРЕВ Начальный период. Техника электронно-лучевого нагрева (плавка и рафинирование металлов, размерная обработка, сварка, термообработка, нанесение покрытий испарением, декоративная обработка поверхности) создана на основе достижений физики,

7.1.7. ЛАЗЕРНЫЙ НАГРЕВ

7.1.7. ЛАЗЕРНЫЙ НАГРЕВ Начальный период. Лазер (сокращение английского Light Amplification by Stimulated Emission of Radiation) создан во второй половине XX в. и нашел определенное применение в электротехнологии.Идею процесса вынужденного излучения высказал еще А. Эйнштейн в 1916 г. В 40-х годах В.А.