7.7.5. ПЛАЗМЕННЫЙ НАГРЕВ

7.7.5. ПЛАЗМЕННЫЙ НАГРЕВ

Начальный период. Начало работ по плазменному нагреву относится к 20-м годам XX в. Сам термин «плазма» ввел И. Ленгмюр (США), а понятие «квазинейтральная» — В. Шоттки (Германия). В 1922 г. X. Гердиен и А. Лотц (Германия) провели опыты с плазмой, полученной при интенсивном охлаждении электрической дуги путем применения металлической диафрагмы и тангенциальной подачи воды. Затем в течение ряда лет проводились исследования физических свойств электрической дуги и плазмы, и только в 50-х годах начались разработки промышленных плазмотронов и плазменных технологических процессов.

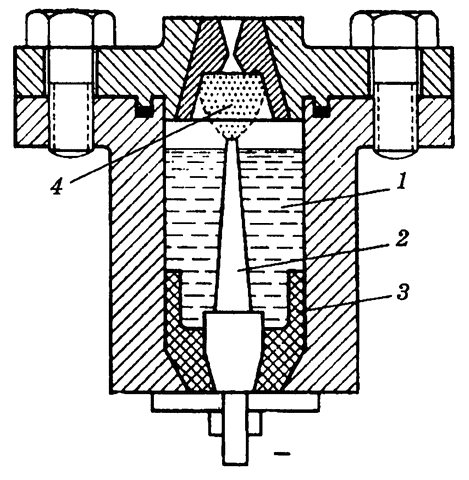

Рис. 7.9. Плазмотрон с дугой, горящей в парах воды

1 — вода; 2 — катод; 3 — изоляция; 4 — плазма

Дуговые плазмотроны. В 1954 г. Т. Петерс (США) создал плазмотрон, представляющий собой камеру, в которой дуга горит в парах воды при давлении до 500 МПа (рис. 7.9). На выходе из сопла получены высокие сверхзвуковые скорости плазмы.

Фирмы США («Линде», «Плазмадин») с 1955 г. стали применять плазмотроны для нанесения покрытий (алюминий, вольфрам), а также для резки и сварки металлов.

В СССР развитие плазменного нагрева началось в конце 50-х — начале 60-х годов. Под руководством М.Я. Смелянского работы по применению плазменного нагрева велись на кафедре электротермических установок МЭИ. Во ВНИИ-ЭТО (Н.И. Бортничук, В.А. Хотин) в 1961 г. была запущена первая плазменная печь — стенд мощностью 30 кВт, а затем была создана лабораторная плазменная печь для плавки сталей и тугоплавких металлов (1965 г.). В 1970 г. пущена в эксплуатацию плазменная печь для плавки стали в керамическом тигле емкостью 3,5 т (г. Челябинск) и созданы дуговые плазмотроны и источники питания для плавильных печей на токи 1, 3 и 6 кА.

Исследования по промышленному применению плазменного нагрева велись в Институте металлургии АН СССР (Н.Н. Рыкалин, А.В. Николаев), Институте тепло- и массообмена АН БССР (О.И. Ясько), Московском авиационном институте (И.С. Паневин), Институте нефтехимического синтеза и неорганической химии АН СССР (Л.С. Полак) и ряде других организаций.

Особенно необходимо выделить Институт магнитогидродинамики Сибирского отделения АН СССР, где под руководством М.Ф. Жукова была создана научная школа по изучению и применению плазмы (М.С. Даутов, А.С. Аньшаков и др.); разрабатывалась теория и проводились экспериментальные исследования плазмотронов; были разработаны различные конструкции плазмотронов: с осевой стабилизацией дуги, двусторонним истечением плазмы, с вращением дуги в магнитном поле и т.д.

В 60-х годах фирма «Линде» (США) разработала конструкцию плазменно-дуговой сталеплавильной печи с керамическим тиглем и тремя плазмотронами. Подобные установки разрабатывали также фирмы Англии, Японии и ГДР.

В СССР разработки плавильных плазменных печей вел ВНИИЭТО: 1977–1979 гг. в ГДР была введена в эксплуатацию крупнейшая в мире печь емкостью 30–45 т и мощностью 20 МВт с четырьмя плазмотронами постоянного тока для плавки сталей и сплавов (изготовлена на Новосибирском ЗЭТО); 1979 г. — пуск печи емкостью 12 т на Челябинском металлургическом заводе.

Фирма «Дайдо Стил» (Япония, 1969 г.) ввела в эксплуатацию индукционно-плазменную печь емкостью 500 кг, общей мощностью около 400 кВт, из которых 200 кВт за счет индуктора и 200 кВт — плазмотрона постоянного тока с использованием аргона. В нашей стране индукционно-плазменные печи разрабатывал ВНИИЭТО. Основная энергия в металл передается индукционным методом. Плазмотрон позволяет интенсифицировать процесс расплавления шихты, а при рафинировании расплавленного металла подогревать шлак.

В начале 70-х годов в разных странах (Япония, СССР и др.) стали разрабатываться плазмотроны с полым катодом, работающие при давлениях 1–100 Па. По сравнению с электронно-лучевыми установками в них снижается испарение металла и легирующих добавок. Фирма «Ульвак» (Япония) создала плазменную вакуумную установку мощностью 2400 кВт для переплава титановой губки и титановых отходов. Установки такого типа разрабатывались также у нас во ВНИИЭТО и МЭИ.

В начале 70-х годов работали промышленные установки для крекинга метана мощностью 6–8 МВт (фирма «Хюльс», ФРГ) и 25 МВт («Вестингауз», США).

Шведская фирма «СКФ стил дивизион» в конце 70-х годов разработала новые плазменные процессы прямого восстановления железа, получения чугуна при усовершенствованной доменной плавке и извлечения металлов из улавливаемой пыли прокатного производства.

Сверхвысокочастотные (СВЧ) плазмотроны. В начале 70-х годов СВЧ-установки для нагрева газов серийно выпускались в США, Великобритании и Франции. Подобные установки были созданы и в СССР. В установке «Фиалка» СВЧ-разряд горел в кварцевой трубке диаметром 50 мм. Технические данные: рабочие газы — аргон, азот, воздух, температура 4000–6000 К, мощность до 5 кВт, частота 2375 МГц.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

7.1.1. РЕЗИСТИВНЫЙ НАГРЕВ

7.1.1. РЕЗИСТИВНЫЙ НАГРЕВ Начальный период. Первые эксперименты по нагреву проводников электрическим током относятся к XVIII в. В 1749 г. Б. Франклин (США) при исследовании разряда лейденской банки обнаружил нагрев и расплавление металлических проволочек, а позднее по его

7.1.2. ЭЛЕКТРОДУГОВОЙ НАГРЕВ

7.1.2. ЭЛЕКТРОДУГОВОЙ НАГРЕВ Начальный период. В 1878–1880 гг. В. Сименс (Англия) выполнил ряд работ, которые легли в основу создания дуговых печей прямого и косвенного нагрева, в том числе однофазной дуговой печи емкостью 10 кг. Им было предложено использовать магнитное поле для

7.1.3. ИНДУКЦИОННЫЙ НАГРЕВ

7.1.3. ИНДУКЦИОННЫЙ НАГРЕВ Начальный период. Индукционный нагрев проводников основан на физическом явлении электромагнитной индукции, открытом М. Фарадеем в 1831 г. Теорию индукционного нагрева начали разрабатывать О. Хэвисайд (Англия, 1884 г.), С. Ферранти, С. Томпсон, Ивинг. Их

7.1.6. ЭЛЕКТРОННО-ЛУЧЕВОЙ НАГРЕВ

7.1.6. ЭЛЕКТРОННО-ЛУЧЕВОЙ НАГРЕВ Начальный период. Техника электронно-лучевого нагрева (плавка и рафинирование металлов, размерная обработка, сварка, термообработка, нанесение покрытий испарением, декоративная обработка поверхности) создана на основе достижений физики,

7.1.7. ЛАЗЕРНЫЙ НАГРЕВ

7.1.7. ЛАЗЕРНЫЙ НАГРЕВ Начальный период. Лазер (сокращение английского Light Amplification by Stimulated Emission of Radiation) создан во второй половине XX в. и нашел определенное применение в электротехнологии.Идею процесса вынужденного излучения высказал еще А. Эйнштейн в 1916 г. В 40-х годах В.А.