7.1.6. ЭЛЕКТРОННО-ЛУЧЕВОЙ НАГРЕВ

7.1.6. ЭЛЕКТРОННО-ЛУЧЕВОЙ НАГРЕВ

Начальный период. Техника электронно-лучевого нагрева (плавка и рафинирование металлов, размерная обработка, сварка, термообработка, нанесение покрытий испарением, декоративная обработка поверхности) создана на основе достижений физики, электроники, электронной оптики и вакуумной техники.

После открытия электрона и измерения отношения его заряда к массе началось широкое изучение свойств электронных потоков, их получения и взаимодействия с электрическими и магнитными полями. Электронный микроскоп был создан трудами ряда ученых, в том числе Н. Руска, М. фон Арденна (Германия), В.К. Зворыкина (США) в 20–30-х годах. В нем применялись электронные пушки небольшой мощности с малыми токами и большими разгоняющими напряжениями. Тогда же были разработаны электростатические и магнитные системы управления электронным лучом.

Идея создания установки электронно-лучевого нагрева появилась еще в начале XX в., и в 1905 г. М. фон Пирани получил патент Германии на использование электронного луча как источника нагрева. Однако для технологического использования требовались более мощные электронные пушки, создание которых связано с различными конструктивными трудностями, а также были необходимы исследования взаимодействия электронного луча и материала обрабатываемого изделия.

Первые электронно-лучевые установки (ЭЛУ) для плавки ниобия и тантала были созданы в 50-х годах. С 1960 г. ЭЛУ стали использоваться для нанесения покрытий, а затем и для обработки поверхности и размерной обработки, с 1970 г. — для нетермической микрообработки и химической обработки полимеров.

Электронные пушки. Электронно-лучевые установки с кольцевыми катодами вначале получили широкое распространение, в частности в США, благодаря простоте конструкции, в которой катод расположен прямо в рабочей камере. Однако из-за невозможности сохранения высокого вакуума при плавке и возникновения электрических пробоев такая конструкция оказалась ненадежной, и поэтому стали разрабатываться конструкции электронных пушек со своей вакуумной системой.

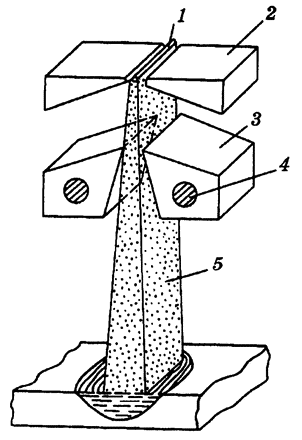

Рис. 7.10. Плосколучевая электронная пушка конструкции ИЭС им. Б.О. Патона:

1 — катод; 2 — прикатодный электрод; 3 — анод; 4 — каналы водоохлаждения; 5 — пучок электронов

Принципы создания электронной пушки для плавки или сварки были разработаны только в 1940 г. (Дж.Р. Пирц, США).

В СССР в конце 50-х годов работы по ЗЛУ начали вести несколько организаций: кафедра ЭТУ МЭИ (М.Я. Смелянский, Л.Г. Ткачев), ВЭИ (В.И. Переводчиков), ВНИИЭТО (В.А. Хотин), ИЭС им. Е.О. Патона АН УССР (Б.А. Мовчан), Всесоюзный институт легких сплавов — ВИЛС (А.Ф. Белов, И.А. Кононов), Государственный институт редких металлов — Гиредмет, Всесоюзный институт авиационных моторов — ВИАМ и др.

В МЭИ в 1959 г. был создан стенд с пушкой мощностью до 60 кВт, а позднее ЭЛУ мощностью 500 кВт. В 1961 г. по ВНИИЭТО изготовлена первая электронно-лучевая печь-стенд мощностью 200 кВт. Плосколучевые пушки мощностью 20–300 кВт при ускоряющем напряжении 15–20 кВ созданы ИЭС (рис. 7.10). Серию промышленных электронных пушек на мощности 60–500 кВт разработал ВЭИ.

За рубежом подобные пушки применяли фирмы «Гереус» (ФРГ) и «Штауффер темескал» (США). Мощные аксиальные электронные пушки (до 1200 кВт при напряжении 35 кВ) были созданы М. фон Арденне в ГДР.

Испарение и нанесение покрытий. Первый агрегат непрерывного алюминирования стали с использованием ЭЛУ вместо электролитического лужения был построен в США в 1965 г.

Для испарения материала (алюминий, цирконий, сталь, различные сплавы и др.) созданы специальные электронно-лучевые испарители. Промышленный испаритель подобного типа был установлен в ГДР в 1971 г. на основе разработки М. фон Арденне. На стальную ленту шириной 400 мм наносилось двустороннее покрытие алюминием толщиной 2 мкм на сторону при скорости движения ленты до 3 м/с.

Агрегаты такого типа разрабатывала также фирма «Лейбольд — Хереус» (ФРГ): общая мощность электронно-лучевых пушек 1500 кВт, испарителя 1500 кВт, ширина ленты 1000 мм, скорость ее движения до 5 м/с. Фирма «ЮС Стил» (США) изготавливала установки для ленты шириной до 1250 мм при скорости до 7,5 м/с.

В СССР практически одновременно использовались аналогичные агрегаты, разработанные ВНИИ металлургического машиностроения (ВНИИметмаш), СКБ вакуумных покрытий при Госплане Латвийской ССР, ИЭС. В них были использованы пушки аксиального и плосколучевого типа с поворотом луча магнитной системой на 90–270°.

В 1979 г. советскими космонавтами в космических условиях успешно испытана экспериментальная аппаратура «Испаритель» с применением электронно-лучевого нагрева. В перспективе возможно создание металлических покрытий (защитных, отражающих и др.) на конструкциях непосредственно в космическом пространстве, т.е. с использованием космического вакуума.

Плавка тугоплавких металлов, в том числе зонная плавка — получение монокристаллов тугоплавких металлов. В конце 50-х в США ряд фирм, в том числе и «Темескал металлургикал», разработали оборудование для получения ниобия, тантала, молибдена и других тугоплавких металлов высокой чистоты. В 1959 г. появилась публикация данных о печи фирмы «Темескал металлургикал», позволяющей выплавлять слитки тугоплавких металлов массой до 90 кг с двумя, электронными пушками для плавления шихты и подогрева металла в кристаллизаторе. При плавке ниобия скорость плавления достигала 110 кг/ч при расходе энергии 1100 кВт?ч/т. Мощность установки 225 кВт. К 1970 г. в различных странах имелось более 100 электронно-лучевых плавильных печей мощностью до 1200 кВт, выплавлявших слитки массой до 12 т.

Уже в 60-х годах прорабатывались конструкции ЭЛУ с кольцевым катодом или тремя аксиальными пушками для вертикальной зонной плавки с целью получения монокристаллов тугоплавких металлов. Такие работы проводились в Институте металлургии им. А.А. Байкова АН СССР. В 1967 г. в США эта же технология использовалась для получения монокристаллов кремния.

Важная проблема утилизации отходов титана также была решена с использованием ЭЛУ. Фирма «Эйрко Темескал» (США, 1977 г.) проводила плавку стружки сплава титана в установке с шестью пушками общей мощностью 1200 кВт. Качество полученного слитка оказалось выше, чем при вакуумно-дуговом переплаве.

Японская фирма «Джапан электрон оптике лаб. корп.» в конце 60-х — начале 70-х годов выпускала плавильные ЭЛУ для переплава первичных слитков и сыпучей шихты. Подобные же установки выпускались в нашей стране по разработке ИЭС им. Е.О. Патона и в ГДР по разработке М. фон Арденне.

Для рафинирования стали при разливке электронно-лучевые установки используются с 1963 г., когда в США впервые была продемонстрирована опытная установка. Для холодноподового рафинирования применяют каскады камер с несколькими электронно-лучевыми пушками (до 18), при этом увеличивается обрабатываемая поверхность расплава.

В СССР плавильные электронно-лучевые печи разработанные ВНИИЭТО, стали внедряться в 70-е годы: в 1977 г. осуществлен пуск в промышленную эксплуатацию ЭЛУ емкостью 1 т на Узбекском комбинате тугоплавких и жаропрочных металлов; в 1980 г. на Новосибирском ЗЭТО изготовлена ЭЛУ для получения слитков массой 30 т.

Для получения порошков тугоплавких металлов (с последующим изготовлением деталей горячим прессованием) методом центробежного распыления вращающейся оплавляемой заготовки в 70-х годах начал использоваться электронно-лучевой нагрев (США, ФРГ, СССР).

Термообработка металлов. Электронно-лучевой нагрев позволяет реализовать технологические процессы поверхностной закалки и оплавления поверхности деталей. Для деталей сложной формы и больших габаритов электронно-лучевая закалка, которая стала применяться в 70-х годах, имеет преимущества по сравнению с индукционной закалкой. Оплавление поверхности деталей позволяет улучшить механические характеристики деталей из сталей, чугунов и алюминия.

С 1961 г. фирма «Темескал» (США) эксплуатирует установку с плосколучевой пушкой для рекристаллизационного отжига металлической ленты в вакууме. Подобную установку разработала также фирма «Дегусса» (ФРГ). Изготовленная в ГДР установка для термообработки ленты была оснащена аксиальной пушкой с системой управления перемещением электронного луча.

Размерная обработка материалов. В 1938 г. электронный луч был использован для получения мельчайших отверстий в металле (использовался электронный микроскоп). С помощью ЭЛУ в обрабатываемом изделии можно получать отверстия заданного диаметра и пазы различной формы и глубины в твердых и тугоплавких материалах. В таких установках используют аксиальные пушки на рабочее напряжение 60–150 кВ. Мощности установок в непрерывном режиме 1 кВт и в импульсном режиме до 15 кВт. В 1953 г. такие установки выпускала фирма ФРГ «Штайгервальд — Штальтехник» для сверления и перфорации металлических листов. Фирма «Роллс-Ройс» (Великобритания) использовала ЭЛУ в производстве газотурбинных двигателей и барабанов центрифуг.

В США в 70-х годах ЭЛУ использовалась для микрообработки полупроводниковых приборов. Промышленные установки для размерной обработки электронным лучом выпускались также в Японии, ГДР и других странах.

В нашей стране в 80-е годы для электроннолучевой обработки выпускались специализированные промышленные установки типов А306 и ЭЛУРО мощностью до 100 кВт, оборудованные системой перемещения заготовки.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

Электронно-лучевые установки

Электронно-лучевые установки Вопрос. Какую защиту должны иметь преобразовательные агрегаты электронно-лучевых установок, присоединяемые к питающей электрической сети напряжением до 1 кВ?Ответ. Должны иметь защиту от пробоев изоляции цепей низшего напряжения и

7.1.1. РЕЗИСТИВНЫЙ НАГРЕВ

7.1.1. РЕЗИСТИВНЫЙ НАГРЕВ Начальный период. Первые эксперименты по нагреву проводников электрическим током относятся к XVIII в. В 1749 г. Б. Франклин (США) при исследовании разряда лейденской банки обнаружил нагрев и расплавление металлических проволочек, а позднее по его

7.1.2. ЭЛЕКТРОДУГОВОЙ НАГРЕВ

7.1.2. ЭЛЕКТРОДУГОВОЙ НАГРЕВ Начальный период. В 1878–1880 гг. В. Сименс (Англия) выполнил ряд работ, которые легли в основу создания дуговых печей прямого и косвенного нагрева, в том числе однофазной дуговой печи емкостью 10 кг. Им было предложено использовать магнитное поле для

7.1.3. ИНДУКЦИОННЫЙ НАГРЕВ

7.1.3. ИНДУКЦИОННЫЙ НАГРЕВ Начальный период. Индукционный нагрев проводников основан на физическом явлении электромагнитной индукции, открытом М. Фарадеем в 1831 г. Теорию индукционного нагрева начали разрабатывать О. Хэвисайд (Англия, 1884 г.), С. Ферранти, С. Томпсон, Ивинг. Их

7.7.5. ПЛАЗМЕННЫЙ НАГРЕВ

7.7.5. ПЛАЗМЕННЫЙ НАГРЕВ Начальный период. Начало работ по плазменному нагреву относится к 20-м годам XX в. Сам термин «плазма» ввел И. Ленгмюр (США), а понятие «квазинейтральная» — В. Шоттки (Германия). В 1922 г. X. Гердиен и А. Лотц (Германия) провели опыты с плазмой, полученной при

7.1.7. ЛАЗЕРНЫЙ НАГРЕВ

7.1.7. ЛАЗЕРНЫЙ НАГРЕВ Начальный период. Лазер (сокращение английского Light Amplification by Stimulated Emission of Radiation) создан во второй половине XX в. и нашел определенное применение в электротехнологии.Идею процесса вынужденного излучения высказал еще А. Эйнштейн в 1916 г. В 40-х годах В.А.