5.1.5 Рулевое управление автомобилей КрАЗ

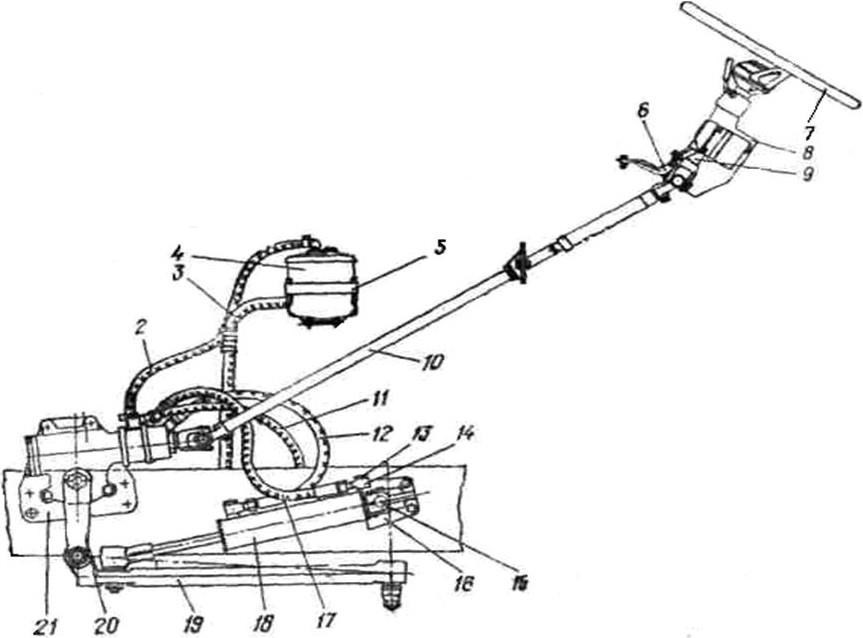

Рулевое управление предназначено для обеспечения движения автомобиля в заданном направлении. К рулевому управлению (рисунок 5.21) относятся: рулевой механизм 1 с распределительным устройством, вал рулевой 9 с колонкой и колесом 7, рулевые тяги, силовой цилиндр 18, насос, масляный бачок 4 и шланги.

Рисунок 5.21 – Рулевое управление

1 – механизм рулевой с распределительным устройством; 2 – шланг сливной; 3 – шланг питающий к насосу; 4 – бачок масляный; 5 – кронштейн масляного бачка; 6 – кронштейн рулевой колонки; 7 – колесо рулевое; 8 – переключатель указателей поворота; 9 – вал рулевого управления с колонкой; 10 – вал карданный рулевого управления; 11 – шланг от насоса; 12, 17 – шланги силового цилиндра; 13 – болт приводной; 14 – наконечник; 15 – палец; 16 – кронштейн крепления силового цилиндра; 18 – цилиндр силовой; 19 – тяга продольная рулевая; 20 – сошка; 21 – кронштейн крепления рулевого механизма

Винт рулевого механизма соединён с валом рулевой колонки при помощи карданного вала 10. С силовым цилиндром рулевой механизм связан через сошку 20.

Рулевой механизм преобразует поворот рулевого колеса в угловое перемещение рулевой сошки.

Винт и гайка-рейка подобраны из деталей одной размерной группы. Полукруглые резьбовые канавки на винте и гайке-рейке образуют спиральный канал, заполняемый при сборке 102 шариками высокой точности. Шарики, входящие в комплект винта в сборе, отличаются между собой по диаметру не более чем на 0,002 мм. Нарушать комплектность этих деталей не разрешается. Высокая точность изготовления деталей и подбор их при сборке обеспечивают легкое и плавное вращение винта в гайке-рейке.

Конструкция и принцип работы рулевого механизма аналогичны рулевому механизму с распределителем автомобилей Урал, рассмотренному выше и приведённому на рисунке 5.12.

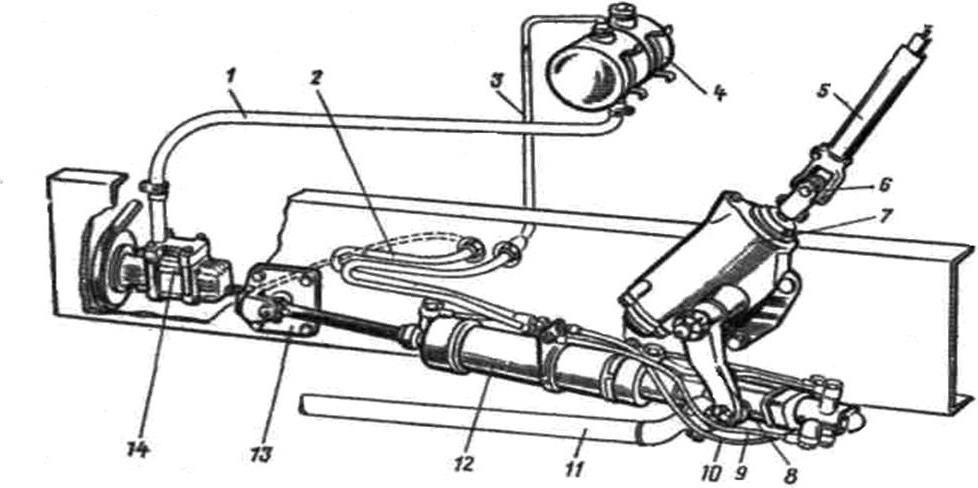

На автомобилях КрАЗ применятся рулевое управление с гидроусилителем, состоящим из распределителя и силового цилиндра в сборе, выполненным отдельно от рулевого механизма (рисунок 5.22).

Рисунок 5.22 – Рулевое управление

1 – питающий шланг; 2 – нагнетательный шланг; 2 – сливной шланг; 4 – масляный бачок; 5 – рулевой вал; 6 – кардан рулевого управления; 7 – рулевой механизм; 8 – сошка; 9 – шланг сливной магистрали; 10 – шланг нагнетательной магистрали; 11 – продольная рулевая тяга; 12 – гидроусилитель; 13 – кронштейн гидроусилителя; 14 – насос гидроусилителя

Конструкция и принцип работы такого рулевого управления аналогичны рулевому управлению автомобилей МАЗ, рассмотренному выше.

Насос гидроусилителя, лопастного типа, двойного действия, установлен на крышке шестерён распределения с левой стороны двигателя и приводится в движение клиноременной передачей от шкива, установленного на переднем конце коленчатого вала двигателя.

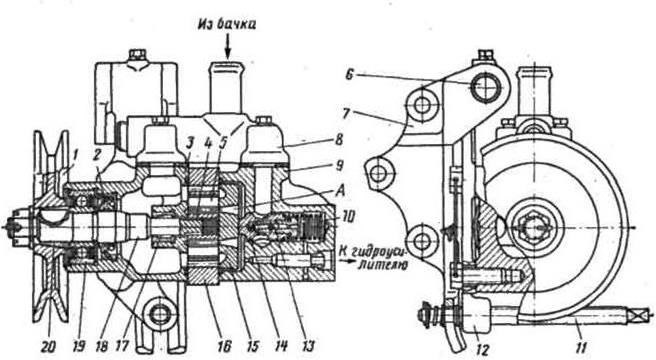

Корпус 3 насоса гидроусилителя (рисунок 5.23) и крышка 9 отлиты из серого чугуна и после обработки соединяются со статором 16 четырьмя стяжными болтами; для повышения герметичности соединения уплотнены резиновыми кольцами.

Рисунок 5.23 – Насос гидроусилителя

1 – шкив; 2 – сальник; 3 – корпус насоса; 4 – ротор; 5 – лопасть; 6 – ось кронштейнов; 7 – неподвижный кронштейн; 8 – коллектор; 9 – крышка; 10 – пружина; 11 – регулировочный винт; 12 – подвижный кронштейн; 13 – предохранительный клапан; 14 – перепускной клапан; 15 – распределительный диск; 16 – статор; 17 – игольчатый подшипник; 18 – вал;19 – подшипник; 20 – втулка шкива

Вал насоса 18 вращается в двух подшипниках – игольчатом 17 и шариковом 19. Иглы подшипника 17 перекатываются непосредственно по шейке вала диаметром 12 мм. Стопорное кольцо подшипника 19 изготовлено из стали толщиной 1,6 мм. Внутреннее кольцо этого подшипника упирается в опорную шайбу, прижатую к торцу шейки вала, по которой работают кромки резиноармированного двухкромочного сальника 2, отделяющего полость насоса от подшипника 19.

На четырнадцати шлицах внутреннего конца вала крепится ротор 4 насоса, выполненный в виде диска с десятью прорезанными пазами шириной 2 мм, равнорасположеннымн по периметру. В пазы ротора установлены лопасти 5, изготовленные из инструментальной стали. Кромка лопасти, прилегающая к поверхности статора 16, округлена по радиусу 1,8 мм. Лопасти рассортировываются по длине на три группы с интервалами 0,004 мм.

Статор изготовлен из легированной подшипниковой стали и термообработан. Отверстие статора имеет сложную криволинейную форму. При вращении вала насоса лопасти ротора прижимаются к криволинейной поверхности статора и образуют замкнутые полости, объёмы которых изменяются в зависимости от положения лопастей по отношению к образующей криволинейной поверхности статора. Такая конструкция насоса позволяет за один оборот вала совершать два полных цикла всасывания и два цикла нагнетания. Плотное прилегание лопастей к поверхности статора обеспечивается давлением жидкости, подводимой в пазы ротора под лопасти через каналы А распределительного диска 15, и действием центробежной силы.

Распределительный диск 15 отлит из серого чугуна. В нем предусмотрен ряд каналов, соединяющих зону высокого давления статора с зоной высокого давления насоса. От проворачивания диск удерживается двумя штифтами.

В крышке насоса размещён перепускной клапан 14, ограничивающий производительность насоса. Внутри этого клапана установлен предохранительный шариковый клапан 13, ограничивающий давление в системе гидроусилителя в пределах 6570 кгс/см2. Регулировка предохранительного клапана обеспечивается подбором соответствующего количества шайб, устанавливаемых между его седлом и золотником перепускного клапана, в который ввернуто седло.

Перепускной клапан работает под действием разности давлений в полости нагнетания насоса и в канале подачи жидкости к гидроусилителю. Полость нагнетания соединена калиброванным каналом с каналом подачи жидкости к гидроусилителю. С увеличением подачи жидкости в систему в результате увеличения числа оборотов коленчатого вала двигателя, а следовательно, и вала насоса разность давлений в полости нагнетания насоса и в канале подачи жидкости к гидроусилителю увеличивается. Следовательно, увеличивается разность давлений на торцах плунжера перепускного клапана. При разности давлений от 0,12 до 0,18 МПа (1,2-1,8 кгс/см2) клапан перемещается вправо и сжимает пружину 10. При этом полость нагнетания сообщается с полостью всасывания насоса через канал в коллекторе 8 и дальнейшее увеличение подачи жидкости в систему, почти прекращается.

Приводной шкив 1 насоса отлит из серого чугуна и статически сбалансирован после обработки. На валу насоса шкив сидит на конусной разрезной втулке 20, которая фиксируется на сегментной шпонке вала.

Насос крепится к кронштейну 7, закреплённому на двигателе с помощью подвижного кронштейна 12. Оба кронштейна отлиты из стали и соединены осью 6, которая стопорится в бобышке подвижного кронштейна болтом и может вращаться в отверстиях вилки неподвижного кронштейна при регулировке положения насоса и натяжения ремня привода винтом 11. Правильно натянутый ремень при нажатии на середину ветви с усилием 3 кгс должен иметь прогиб от 10 до 15 мм.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОК