4.4.6 Гасящее устройство подвески

Гасящее устройство – амортизатор служит для быстрого гашения вертикальных угловых колебаний рамы или кузова автомобиля. Наибольшее распространение получили телескопические амортизаторы двустороннего действия, которые гасят колебания как при сжатии, так и при растяжении упругого элемента.

Амортизатор крепится верхней и нижней проушинами к кронштейнам, один из которых установлен на раме, вторым служит накладка рессоры. Две резиновые втулки с конусной наружной поверхностью плотно входят в проушину амортизатора при затяжке корончатой гайки ступенчатого пальца. Аналогично закреплена и нижняя проушина на ступенчатом пальце накладки.

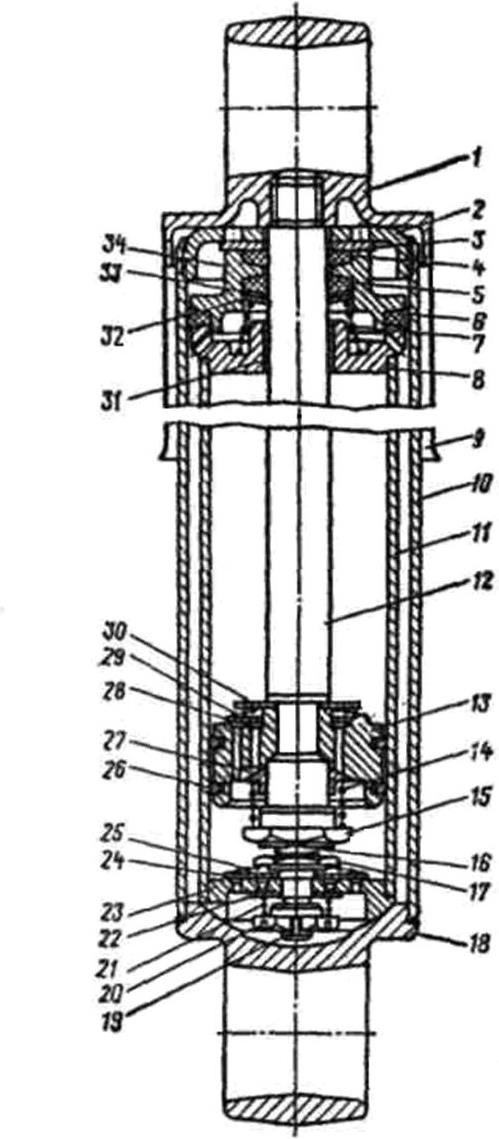

Все детали амортизатора (рисунок 4.32) смонтированы в стальном корпусе 10 с герметично приваренной к нему литой из стали 40Л нижней головкой 18. В верхней, части корпуса нарезана резьба. В корпус свободно вставлен рабочий цилиндр 11 с основанием 23 в нижней части. Внутренний диаметр рабочего цилиндра 52 мм обработан до 9-го класса чистоты. Верхняя часть рабочего цилиндра закрыта крышкой 8, изготовленной из серого чугуна, с запрессованной в нее направляющей втулкой 31. Соединение крышки и корпуса уплотнено кольцом 6 из маслостойкой резины, поджатой сверху штампованной стальной гайкой 2, упорной шайбой 8 и корпусом 34 сальника. Для завинчивания гайки в ее торце предусмотрены два отверстия диаметром 6,5 мм.

Рисунок 4.32 – Амортизатор

1 – верхняя головка; 2 – гайка корпуса; 3 – упорная шайба; 4 – защитное кольцо штока; 5 – сальник штока; 6 – уплотнительное кольцо;7 – пружина сальника; 8 – крышка цилиндра; 9 – защитный кожух; 10 – корпус; 11 – цилиндр; 12 – шток; 13 – поршень; 14 – пружина клапана отдачи; 15 – гайка поршня; 16 – шплинт; 17 – шток клапана сжатия; 18 – нижняя головка; 19 – шплинт; 20 – гайка клапана сжатия; 21 – пружина клапана сжатия; 22 – клапан сжатия; 23 – основание цилиндра; 24 – перепускной клапан; 25 – пружина перепускного клапана; 26 – кольцо; 27 – клапан отдачи; 28 – перепускной клапан; 29 – пружина препускного клапана; 30 – упорная шайба; 31 – втулка крышки цилиндра; 32 – стальная шайба сальника; 33 – текстолитовая шайба сальника; 34 – корпус сальника

Для защиты от грязи в верхней части корпуса установлено войлочное защитное кольцо 4. В нижнем гнезде корпуса 34 сальника размещён сальник 5 штока, изготовленный из маслостойкой резины. Сальник 5 устанавливается так, чтобы гребешки его внутреннего отверстия были направлены вершинами вниз. Предварительно уплотнительное кольцо 6 смазывают рабочей смесью, заливаемой в амортизатор, а войлочное кольцо 4 пропитывают ею. С обеих сторон сальника 5 установлены текстолитовые конусные шайбы 33, а снизу еще и стальная конусная шайба 32, поджимаемая конусной пружиной 7.

Шток 12 изготовлен из стали 45 и термообработан токами высокой частоты покрыт хромом и отполирован до 10-го класса чистоты. На верхний резьбовой конец штока навёрнута литая из стали верхняя головка. Для предотвращения самоотвинчивания шток приварен к головке через проушину дуговой сваркой. К фланцу верхней головки точечной сваркой приварен защитный кожух 9, отштампованный из стального листа толщиной 1,5 мм.

На нижнем конце штока установлен поршень 13, изготовленный из серого чугуна. В теле поршня по концентрическим окружностям выполнены перепускные отверстия. На внутренней окружности радиусом 13 мм расположено пять отверстий диаметром 2,4 мм, на внешней окружности радиусом 19 мм – 12 отверстий диаметром 3,5 мм. В канавках поршня установлены два чугунных разрезных уплотнительных кольца 26. Они обеспечивают уплотнение зазора между поршнем и стенкой цилиндра.

Поршень на штоке крепится гайкой 15, которая стопорится шплинтом 16. На верхнем торце поршня установлен перепускной клапан 28, изготовленный из стали 65Г толщиной 0,5 мм. На окружности диаметром 29 мм в диске клапана пробито 12 отверстий диаметром 3 мм. От боковых смещений клапан фиксируется шейкой поршня, а к поверхности поршня прижимается конической пружиной 29, изготовленной из пружинной проволоки диаметром 1,5 мм. Пружина опирается на упорную шайбу 30, отштампованную из листовой стали толщиной 2 мм. В теле шайбы пробиты такие же отверстия, как и в клапане 28. К нижнему торцу поршня пружиной 14 прижат клапан отдачи 27, изготовленный из стали 45. Коническая поверхность клапана притёрта к поверхности поршня.

Пружина 14 изготовлена из пружинной проволоки диаметром 2,6 мм.

Основание 23 цилиндра изготовлено из серого, чугуна. В теле основания на окружности радиусом 10 мм размещены два отверстия диаметром 2,5 мм, а на окружности радиусом 18 мм – 6 отверстий диаметром 5 мм. По наружной поверхности основания выполнены два перепускных паза, а на верхнем торце установлен дисковый перепускной клапан 24, изготовленный из стали 65Г толщиной 0,5 мм. На окружности радиусом 11,25 мм в диске клапана пробито 12 отверстий диаметром 3 мм. Конической пружиной 25 клапан прижимается к кольцевым выступам основания, разделяющим отверстия по малой и большой окружностям. Пружины 25 и 29 взаимозаменяемы.

На нижнем торце основания установлен дисковый клапан сжатия 22 толщиной 0,5 мм, прижимаемый к основанию пружиной 21. Цилиндрическая часть гайки 20 служит направляющей для пружины. Самоотвинчивание гайки предупреждает шплинт 19. Пружина изготовлена из пружинной проволоки диаметром 2 мм.

При ходе сжатия и малой скорости перемещения поршня вниз жидкость выталкивается из нижней полости цилиндра в верхнюю (над поршнем) через цилиндрические каналы поршня, расположенные на окружности большого диаметра. При больших скоростях жидкость отжимает еще и клапан сжатия 22 и дополнительно протекает в корпус 10 через кольцевую щель между клапаном и основанием и через два отверстия, расположенных на малой окружности.

Во время хода отдачи при малой скорости поршня в верхней полости цилиндра создается давление, под действием которого жидкость перетекает в нижнюю полость через отверстия в диске перепускного клапана 22 и канавку, соединяющую одно из отверстий малой окружности с одним отверстием на большой окружности в поршне. При большой скорости движения поршня конусный клапан отдачи 27 отжимается от седла и жидкость начинает перетекать через отверстия в диске клапана 28 и отверстия в поршне на окружности малого диаметра, а затем через кольцевую щель между поршнем и конусной поверхностью клапана отдачи 27.

При ходе отдачи жидкость из корпуса 10 поступает в нижнюю полость цилиндра через перепускной клапан 24. По мере перемещения штока поршня часть жидкости просачивается через зазор между штоком и втулкой крышки 31. Для удаления этой жидкости и снятия ее давления на сальник в крышке предусмотрены два канала, по которым жидкость стекает в корпус 10.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОК