КРАТКИЕ СВЕДЕНИЯ О МАТЕРИАЛАХ

В паровозостроении применяются чугун, сталь, медь и ее сплавы, олово, свинец, сурьма, алюминий и их сплавы, асбест и другие материалы.

Чугун. Сплав железа с углеродом (при содержании углерода более 1,7%), а также с небольшими примесями кремния, марганца, серы и фосфора называется чугуном. Для отливки деталей паровозов применяется серый чугун.

Серый чугун содержит значительное количество выделенного углерода, располагающегося равномерно по всей массе чугуна в виде графита. Механические качества серого чугуна в основном зависят от формы, количества, величины и распределения графитных включений. Серый чугун сравнительно мягок, легко плавится и в изломе имеет серую поверхность с крупнозернистым строением.

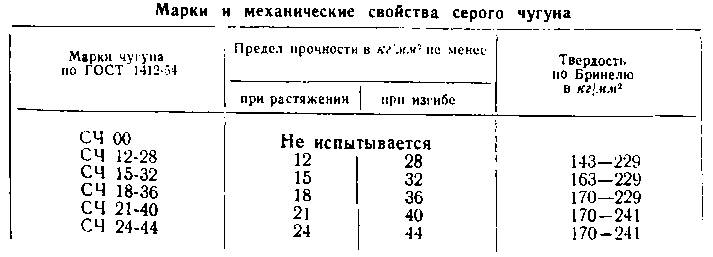

Технические условия на отливки из серого чугуна установлены ГОСТ 1412-54, в котором механические свойства определяются пределом прочности при изгибе и твердостью по Бринелю. Стандартные марки серого чугуна обозначаются СЧ (серый чугун); к этим буквам добавляются два двузначных числа: первое число — предел прочности при растяжении, второе — предел прочности при изгибе (табл. 1).

Из чугуна марки СЧ 00 изготовляют кронштейны, опоры, стойки, фланцы и неответственные детали; из чугуна марок СЧ 12-28 и СЧ 15-32 — башмаки для тормозных колодок, подбуксовые коробки, колосники, дымовые трубы, конусы и мелкие отливки; из чугуна марок СЧ 18-36, СЧ 21-40, СЧ 24-44 — паровозные цилиндры и их крышки, втулки золотниковые и поршневые, барабаны для поршневых и золотниковых колец, насосные детали, буксовые накладки и другие.

В последнее время в паровозостроении начали применять ковкие, модифицированные и легированные чугуны, у которых механические и физические свойства выше, чем у обыкновенного серого чугуна.

Сталь. Сталь отличается от чугуна меньшим содержанием углерода (не более 1,7%) и некоторых других примесей.

Сталь получают из чугуна путем выжигания примесей в бессемеровских, томасовских и мартеновских печах. Твердость стали зависит от содержания в ней углерода: чем больше углерода, тем она тверже, и наоборот. Стали, содержащие до 0,2% углерода, применяют для сварки; эти стали вязки, обладают небольшой твердостью и прочностью и хорошо свариваются. Стали с содержанием 0,10 —

0,30% углерода применяют для изготовления цементуемых деталей, которые должны обладать вязкой сердцевиной, но твердой поверхностью. Стали с 0,35—0,55% углерода прочные, вязкие и хорошо воспринимают закалку; их применяют для изготовления деталей машин, работающих под нагрузкой. Сталь с 0,6—0,8% углерода применяют для изготовления инструмента. Сталь с 1,0—1,7% углерода очень тверда после закалки; из нее изготовляют инструмент для обработки металлов.

Существующие сорта стали делятся на две основные группы: углеродистые и легированные или специальные.

Механические свойства углеродистых сталей зависят главным образом от процентного содержания в них углерода. Углеродистые стали, в свою очередь, делят на конструкционные, из которых изготовляют части машин, и инструментальные — для изготовления инструмента.

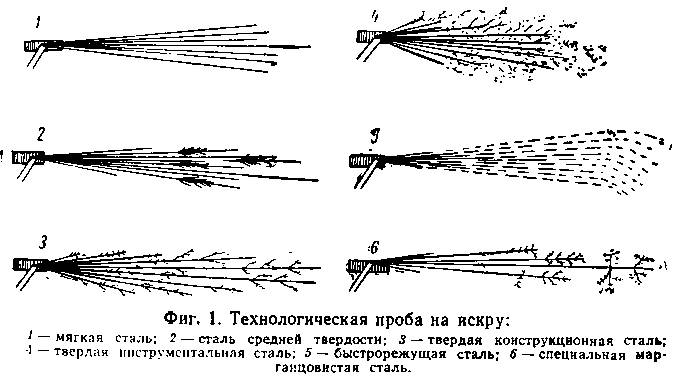

Излом углеродистой стали — зернистый, светлосерого цвета, причем, чем меньше в стали углерода, тем зерно ее крупнее, а цвет излома светлее. У стали с большим содержанием углерода зерно мельче, а цвет излома темнее. Если кусок стали прижать к вращающемуся наждачному кругу, то по длине, форме и цвету искр можно судить

о сорте стали: мягкие стали, с малым содержанием углерода, дают пучок соломенно-желтых искр; чем больше в стали углерода, тем пучок искр ярче (фиг. 1).

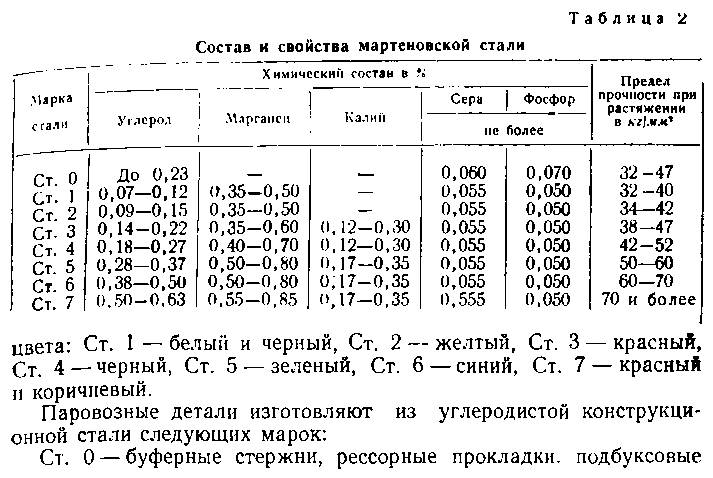

Углеродистая горячекатанная сталь обыкновенного качества изготовляется на металлургических заводах по ГОСТ 380-50. В зависимости от механических свойств и химического состава сталь делится на марки: Ст. 0, Ст. 1, Ст. 2 и т. д. до Ст. 7 (табл. 2).

Стали всех марок, кроме марки Ст. О, маркируют окраской торцов или концов и клеймят. Для окраски установлены следующие

сварные коробки, укрепляющие кольца бандажей, планки ползунов, шайбы, шплинты и другие менее ответственные детали;

Ст. 1 —топочные связи;

Ст. 2 — валики ползунов и дышел, втулки дышловых валиков, кулисы и их камни, валики и втулки кулисного механизма, ножи и алики рессорного подвешивания, заклепки, котельные листы, свя- и> шпильки, болты и т. д.

• 3 — рычажные передачи тормоза, тормозные винты, болты, ^клепки, связи, листовые паровозные рамы, рессорные хомуты, ва-

Ст. 4 — рессорные подвески, стяжки, тяговые крюки, мелкие поковки;

Ст. 5 — золотниковые штоки, параллели и их болты, клинья ползунов, золотниковые диски, маятники, золотниковые и эксцентриковые тяги, буксовые клинья, болты междурамных скреплений;

Ст. 5 (с предъявлением дополнительных требований) —дышла, поршневые скалки, пальцы кривошипов, контркривошипы.

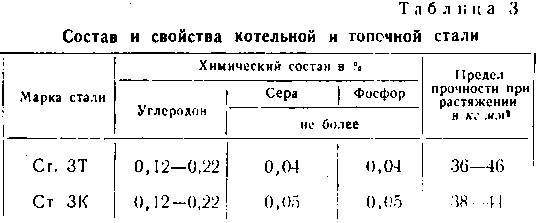

В паровозостроении дополнительно применяется топочная сталь (Ст. ЗТ), из которой изготовляют детали паровозной топки, подвергающиеся непосредственному д'ействию пламени или горячих газов, и котельная сталь (Ст. ЗК), из которой изготовляются остальные ответственные части паровозного котла.

Листовая сталь этих марок изготовляется по ГОСТ 399-41 (табл. 3) и отличается от обычной углеродистой стали марки Ст. 3 несколько повышенной пластичностью, а Ст. ЗТ — пониженной чувствительностью к старению.

i В результате добавления к стали присадочных (легирующих) элементов — хрома, вольфрама, молибдена, никеля, ванадия — эти стали называются хромистыми, никелевыми, нержавеющими, быстрорежущими и т. д. Сталь в отличие от чугуна хорошо куется, прокатывается, штампуется и поддается закалке. Для лучшей обрабатываемости сталь отжигают.

Медь и ее сплавы. Медь — металл красного цвета, мягкий, ковкий; вытягивается и прокатывается, обладает хорошей электрои теплопроводностью, но отливается плохо и дает пузырчатую отливку. Медь во время обработки приобретает твердость, упругость, теряет вязкость. Для восстановления первоначальных свойств медь необходимо отжечь при 750—800° и быстро охладить в воде. Медь в чистом виде применяется главным образом в электрических машинах и электропроводке. Прежде медь применяли для топочных листов, связей, паропроводных и смазочных труб паровоза; в настоящее время на паровозах она применяется очень редко.

Медь в расплавленном состоянии хорошо сплавляется с оловом, цинком и другими металлами. Эти сплавы имеют большое применение в машиностроении.

Сплав меди с оловом, свинцом и цинком называется бронзой. С увеличением содержания олова увеличивается прочность и твердость бронзы, но понижается вязкость.

В паровозостроении применяются два вида бронз: антифрикцион-

дЛя подшипников (буксовых и дышловых) и втулок и арма-

HvDHbie — для изготовления деталей и корпусов арматуры. Бронзы большим содержанием олова называются оловянистыми, а с большим содержанием свинца — свинцовистыми. Оловянистая бронза обладает хорошими литейными свойствами; температура плавления бронзы колеблется от 850 до 1050°. В настоящее время стремятся применять бронзы с небольшим содержанием олова (до 6%) и повышенным содержанием свинца.

Для плавающих втулок, работающих в очень тяжелых условиях, применяют свинцовистую бронзу Бр. ОЦС-4-4-17* по ГОСТ 613-50, а для буксовых подшипников — бронзу Бр. ОЦС-5-5-5. Арматура изготовляется преимущественно из бронзы Бр. ОЦС-3-12-5. Кольца одноколечных сальников отливаются из высокосвинцовистой никелевой бронзы Бр. СН 60-2,5.

Сплав меди с цинком называется латунью. Латунь—металл очень вязкий, твердый, желтоватого цвета, отчего его часто называют желтой медью. Качество латуни зависит от содержания цинка (10—40%). Для облегчения обработки на станках в некоторые марки латуни добавляют 0,8—1,2% свинца. Латунь с небольшим содержанием цинка носит название томпака. Томпаки мягки, пластичны и поддаются ковке, прессовке, штамповке и протяжке в холодном и горячем состоянии. Латуни с большим содержанием цинка куются и штампуются только в горячем состоянии.

Латунь дает чистую поверхность; она применяется для тонкостенных отливок. На паровозах латунь применяют для мелких деталей арматуры и в качестве присадочного материала при газосварке. Латунь, так же как и красная медь, во время обработки становится менее вязкой, поэтому для увеличения вязкости ее необходимо от* жечь при 600—700°.

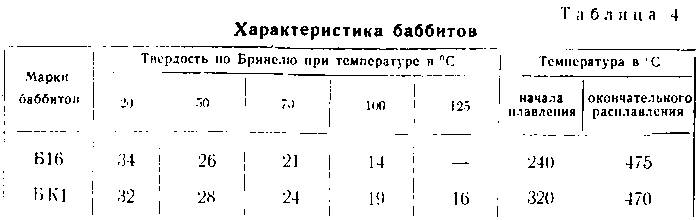

Баббиты. Антифрикционные сплавы, состоящие из свинца, оловл и других цветных металлов называют баббитами. Вследствие хорошей вязкости, твердости, способности противостоять изнашиванию я малого коэффициента трения, баббиты применяют для заливки трущихся поверхностей подшипников, вкладышей ползунов и т. д. Баббит легко обрабатывается.

При ремонте паровозов применяют кальциевые, свинцовистые и оловянистые баббиты.

Кальциевый баббит БК — это сплав 98% свинца, 2% кальция и натрия.

Свинцовистый баббит Б 16 — это сплав 66% свинца, 16% олова, 16% сурьмы и 2% меди.

Подшипники, залитые кальциевым баббитом, выдерживают большую нагрузку и большой нагрев. Свинцовистый баббит при нагревании до 180° размягчается, а при 230—242° начинает пла- ^я. Кальциевый баббит размягчается при ~300°, при 320°

В обозначениях бронзы буквы ОЦСН указывают на основные составляю ^ие сплавы (О — олово, Ц — цинк, С — свинец, Н — никель), а цифры — содер-

,ие в процентах указанных элементов.

начинает плавиться. В табл. 4 приводится характеристика свинцовистого (Б 16) и кальциевого (БК) баббитов.

Цинк — металл синевато-белого цвета с удельным весом в литом состоянии 6,9, в прокатном — 7,2; температура плавления его 419°. В холодном состоянии цинк хрупок, при нагревании до 100— 150° делается вязким, куется и легко прокатывается. При темпера-4 туре выше 500° сгорает на воздухе, образуя окись. Цинк хорошо отливается. Употребляется для покрытия железных листов и проволоки с целью защиты от коррозии, а также для изготовления различных сплавов — латуни, припоев и др.

Олово — металл блестящего серебристо-белого цвета, мягкий и очень вязкий. Удельный вес его 7,28, температура плавления 232 Применяется при приготовлении различных сплавов (бронзы, баббита, припоев и т. д.) и для лужения. Олово — дорогой и дефицитный металл, вследствие чего его заменяют другим.

Свинец—металл синевато-серого цвета, очень мягкий и тягучий, легко прокатывается и штампуется в холодном состоянии. Хорошо отливается. Удельный вес его 11,3, температура плавления 327°.

Свинец применяют для получения сплавов баббита, бронзы, припоев и т. д.

Асбест — горная порода, дающая при обработке несгораемое волокно. Из пряжи асбестового волокна изготовляют несгораемые ткани, плетеные набивки и шнуры разных размеров и форм. Асбестовые набивки применяют для сальников паровых машин, паровых насосов, двигателей внутреннего сгорания, поршневых и центробежных насосов и т. д. Из волокна асбеста изготовляют термоизоляционные материалы: асбокартон, асбозурит, совелиг, асботермит.

Асбестовые набивки изготовляют нескольких типов. На паровозах применяют набивку только сухую и просаленную. Сухая асбестовая набивка представляет собой плетеный шнур из асбестовой нитки, который в зависимости от рода оплетения изготовляется круглым или квадратным, размером от 5 до 90 мм. Набивку асбестовую, просаленную пропитывают антифрикционной массой, содержание которой, включая тальк и графит, должно быть не менее 35%.

Асбестовые картон и бумага представляют собой листовой тепло-и электроизоляционный огнестойкий материал, применяемый для утепления паровозов и для прокладок при ремонте их.

ОБЩИЕ СВЕДЕНИЯ О ПАРОВОЗАХ

Особенности промышленного железнодорожного транспорта.

Промышленный железнодорожный транспорт в СССР чрезвычайно разнообразен; он представляет собой одно из крупнейших транспортных хозяйств страны, располагающее большим количеством вагонов и локомотивов различных типов, и железнодорожными путями широкой и узкой колеи значительной длины.

В ведении промышленных предприятий находится 34,% общей эксплуатационной длины железнодорожных путей, 27% всего парка локомотивов и свыше 80% погрузочно-разгрузочных механизмов.

Железнодорожный транспорт промышленных предприятий делится на внутризаводской и внешний, или подъездной.

Внутризаводскими считаются все железнодорожные пути, находящиеся на территории промышленного предприятия и предназначенные для обслуживания перевозок на данном предприятии.

Подъездными считаются железнодорожные пути, связывающие промышленные предприятия рельсовой колеи с общей сетью железных дорог, с водными пристанями и сырьевыми базами и предназначенные для выполнения производственно-хозяйственных перевозок грузов предприятий.

Основная работа внутризаводского железнодорожного транспорта заключается в перевозках сырья со складов к цехам и готовых изделий из цехов на склады для отгрузки потребителям. Этим транспортом пользуются на крупных предприятиях также для межцеховых перебросок изделий. Кроме того, на ряде предприятий железнодорожный транспорт занят вывозкой сырья со станций железных дорог МПС по заводским веткам на склады предприятий и подачей готовых изделий к местам погрузки в вагоны железных дорог МПС.

Внутризаводской железнодорожный транспорт должен работать исключительно точно, так как опоздание в доставке того или иного груза грозит производству простоем. Отличительная особенность работы внутризаводского транспорта заключается в ее маневровом характере.

Виды тяги в промышленном железнодорожном транспорте.

Основные виды тяги, применяемые в промышленном железнодорожном транспорте, следующие: 1) паровозная; 2) электровозная

(троллейные и аккумуляторные электровозы); 3) тепловозная.

Для внутрицеховой работы чаще всего применяют электровоз. Электровозы работают в мартеновских, прокатных цехах, у коксовых печей и т. д. В СССР применяют главным образом электровозы троллейного типа и реже аккумуляторные (подземный транспорт).

На путях промышленных предприятий электрическую тягу применяют при большом грузообороте и на тяжелых профилях, главным образом на железных, медных, асбестовых и других рудниках.

Тепловозы применяют для внутрицеховых и межцеховых перевозок при небольшом движении и скорости, а также на лесовывозке, Гдс требуется небольшая нагрузка на ось.

Краткая история паровозостроения. Первый паровоз и первая железная дорога с паровой тягой в России были построены в 1834 г. на Выйском металлургическом заводе по проекту и под руководством крепостных заводских механиков Ефима Алексеевича Черепанова (1774—1842) и его сына Мирона (1803—1849).

В августе 1834 г. первый русский паровоз поехал по «колесо-проводам» — рельсам, — проложенным на протяжении 857 м, между Выйским металлургическим заводом и рудником, находящимся около горы Высокой.

Первый русский паровоз был невелик. Он состоял из парового котла длиной 1640 мм, диаметром 900 мм, укрепленного на деревянной раме. В котле было установлено 80 медных дымогарных трубок. Два паровых цилиндра длиной 228 и диаметром 178 мм располагались горизонтально внутри рамы паровоза и действовали на вторую коленчатую ось. Таким образом, паровоз имел осевую формулу 1-1-0. Он обладал реверсивностью, т. е. имел * передний и задний ход. Запас древесного угля и воды помещался в особом «фургоне» — тендере. Паровоз перевозил примерно 3,5 т груза со 'скоростью около 15 км/час.

Работу паровоза Черепановых признали хорошей. Они получили разрешение на постройку второго более мощного паровоза, который был закончен в марте 1835 г. и возил тележки весом 16—17 т.

Правящие классы царской России не верили в творческие силы русского народа и усиленно преклонялись перед иностранцами; поэтому творчество Черепановых не было поддержано и вскоре о них забыли. В 1846 г. Александровский завод в Петербурге начал строить грузовые паровозы с тремя сцепными осями (тип 0-3-0).

После Александровского завода были построены Коломенский, Боткинский, Невский (1869—1870 гг.), Брянский, Путиловский, Сормовский (1892—1898 гг.), Харьковский и Луганский (1900 г.) паровозостроительные заводы.

Параллельно с общим экономическим развитием страны шло развитие паровозостроения: мощность, скорость, экономичность

паровозов все время увеличивались, конструкция отдельных частей усовершенствовалась.

На растущих металлургических заводах, рудниках и других промышленных предприятиях появилась необходимость заменить лошадиную тягу паровозной.

Для этого сначала использовались тендерные паровозы прилегающих железных дорог. Однако они оказались не вполне пригодными по следующим причинам.

1. Большое количество кривых малых радиусов затрудняло вписывание тендерных паровозов и вызывало сход с рельсов, а тендер паровоза к тому же ограничивал видимость паровозной бригаде при движении тендером вперед.

2. Наличие тендера и движущих колес большого диаметра снижало силу тяги паровоза и особенно на крутых подъемах.

По сравнению с тендерными паровозами явные преимущества имеют танк-паровозы, которые более компактны, легче по весу,

. еГЧе вписываются в кривые малых радиусов, одинаково хороню работают при переднем и заднем ходе, стоят дешевле и проще в эксплуатации и ремонте. Поэтому тендерные паровозы нашли применение в промышленных предприятиях лесной и торфяной промышленности, а также для обслуживания заводских веток и подъездных путей, примыкающих к железной дороге МПС, а танк-паровозы для маневровой работы на территории предприятий (заводы, рудники, электростанции, строительные площадки и др.).

Большое развитие в строительстве танк-паровозов в России началось в конце восьмидесятых годов прошлого столетия.

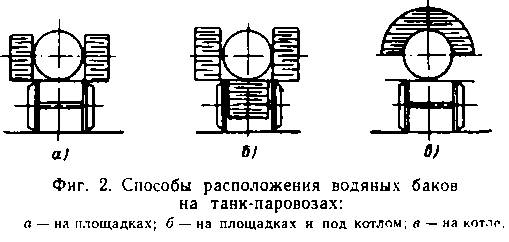

Самый распространенный тип танк-паровоза имеет две или три сцепные оси, причем давление на ось у некоторых паровозов доходит до 25 т. Баки для воды располагаются на площадках по бокам котла (фиг. 2, а), по бокам и между листами рамы паровоза

под котлом (фиг. 2, б), а иногда сверху котла в виде седла (фиг. 2, в).

В 1890 г. на Александровском заводе построили четырехосный танк-паровоз с давлением на ось до 16 т, что дало возможность увеличить силу тяги паровоза. Этот тип паровоза получил широкое распространение, особенно в промышленности. Танк-паровозы строили на ряде заводов: с 1878 г. на Невском, с 1883 — на Коломенском, с 1901 — на Харьковском, а с 1903 г. — на Сормовском, Брянском и Луганском (теперь Ворошиловградском).

Начиная с 1934 г., для промышленности начали строить танк-паровозы с плавающими дышловыми втулками, с электроосвещением от турбогенератора, автосцепкой, а также с ручным и автоматическим торможением. В 1926—1930 гг. на Невском, Коломенском и Сормовском заводах было построено пять типов трехосных танк-паровозов среднего и тяжелого веса. Все эти паровозы предназначались для крупных промышленных предприятий. В 1935—1936 гг. Коломенский завод строил танк-паровозы с нагрузкой 18 и 24,5 т на ось в рабочем состоянии. В последнее время Муромский завод стР°ил танк-паровозы типа 0-3-0 с нагрузкой на ось 18 т, хорошо зарекомендовавшие себя.

Выбор паровозов для заводского железнодорожного транспорта ^сно связан с технологическим процессом предприятия. Так, напря- еР. паровоз, работающий у доменных печей, должен развивать

силу тяги, достаточную для передвижения состава чугуновозов или шлаковозов, наполненных соответственно жидким чугуном или шлаком, выпущенным из доменной печи. Паровоз, работающий у лесосушилки, должен иметь силу тяги, обеспечивающую подачи в один прием платформ с лесом для полной загрузки лесосушилки и т. д.

В промышленных предприятиях СССР имеют широкой распространение узкоколейные железные дороги. Узкой колеей у нас считается колея, имеющая ширину менее 1524 мм, а в других странах— менее 1435 мм.

До 1892 г. для постройки узкоколейных железных дорог не существовало никаких правил: колея и габарит выбирались строителями произвольно. Поэтому русские узкоколейные железные дороги имели ширину колеи 1067, 1000, 914, 900, 884, 875, 814, 800, 750, 630 и 600 мм, а в подземном транспорте, кроме того, еще — 550 и 500 мм.

В настоящее время стандартная ширина узкой колеи 750 мм.

Для подземных железных дорог установлена ширина колеи 600, 750 и 900 мм. Но кроме стандартной колеи, на некоторых предприятиях применяется колея 1000, 914 и 814 мм.

Решения партии и правительства по освоению громадных территорий целинных и залежных земель создают большие перспективы для развития узкоколейного транспорта. В течение 1954— 1957 гг. в Казахстане будет проложено 1850 км узкоколейных железных дорог. Строительство этих дорог идет быстрыми темпами.

Строительство узкоколейных паровозов в России началось с 1882 г. на Мальцевском заводе, а с 1886 г. — на Коломенском. В период с 1885 по 1897 г. на Коломенском заводе создано до 50 вариантов узкоколейных танковых и тендерных паровозов с двумя, тремя и четырьмя колесными парами для колеи от 1067 до 600 мм.

В 1930 г. на Коломенском заводе начали строить четырехосные узкоколейные паровозы с нагрузкой на ось 4 т (тип 159). Эти паровозы, помимо баков для угля и воды, снабжались прицепными тендерами. С 1933 г. такие паровозы строились на Невском заводе, а с 1935 по 1938 —на Подольском. В 1928 г. Коломенским заводом был построен узкоколейный паровоз 0-4-0 с нагрузкой на ось

6,5 т (тип 157). Этот паровоз является самым мощным из всех русских паровозов колеи 750 мм. В 1936—1937 гг. Сормовский завод строил узкоколейные паровозы с четырьмя сцепными осями таких же размеров, как и Коломенский, за исключением размеров топки, труб, котла и площади колосниковой решетки.

В 1940—1941 гг. на Коломенском заводе было построено несколько паровозов 0-4-0, П-24, являющихся значительным шагом вперед по сравнению с предыдущими паровозами типа 159, имеющими ряд конструктивных недостатков. В 1946—1948 гг. Боткинский машиностроительный завод изготовлял паровозы 0-4-0 ВП-1, а с 1948 г. — паровозы ВП-2 с волнистым потолком огневой коробки.

Основные требования, предъявляемые к узкоколейным паровозам, — простота постройки, эксплуатации, ухода и ремонта.

Обозначение паровозов. На всех железных дорогах нашей стра-п1Я обозначения осевой формулы паровозов по осевой характе- "Ы тике принята цифровая система обозначения числа осей парово- Р считая спереди (от трубы). Первая цифра обозначает число бегунковых осей, вторая — сцепных (движущих) осей и третья — адних поддерживающих осей. Отсутствие бегунковой или поддерживающей оси обозначается нулем. Например, паровоз, не имеющий впереди бегунка и сзади поддерживающей оси, а имеющий три сцепные оси, обозначается 0-3-0. Паровоз, имеющий впереди один бегунок, за ним четыре сцепных и сзади одну поддерживающую ось, обозначается 1-4-1.

Однако цифровая система не дает исчерпывающих характеристик паровоза. Поэтому были введены серии паровозов, обозначаемые одной или двумя заглавными буквами русского алфавита. Выбор букв обычно связывался с историей паровоза, с наименованием завода или фамилией конструктора, его проектировавшего, с дорогой, заказчиком и т. д. Так, например, серия О означает грузовой паровоз, который в дореволюционной России был принят в качество основного типа; серия Щ — грузовой паровоз, построенный по проекту проф. Щукина. Танк-паровозы получили две серии: Ь — для пассажирских паровозов и Ь — для грузовых. В .некоторых случаях танк-паровозам присваивают порядковый номер проекта, например, 62, 118, 137, 143, 154, 155, 234 и т. д., или порядковый номер и букву П (промышленный), например, 4П, 5П, 9П. Узкоколейным паровозам каждой серии приписываются порядковый номер проекта 60, 63, 65, 86, 157, 159 или заглавные буквы, принятые в зависимости от наименования завода, назначения паровоза и т. д.

Для обозначейия отличительной особенности конструкции данной серии паровоза к основной букве серии добавляется буквенный индекс, указывающий на систему кулисного механизма, величину сцепных колес, состояние пара и т. д. Так, например, индекс д указывает, что паровоз имеет кулисный механизм системы Джоя; индекс в — наличие в паровозе кулисного механизма системы Вальсхарта, называемый обычно кулисным механизмом Гейзингера; индекс у обозначает усиление котла и машины данного паровоза; индекс м указывает, что паровоз модернизированный, индекс р обозначает рационализацию или общее улучшение конструкции паровоза, и.т. д. Все эти индексы ставятся вверху справа основной буквы серии. Иногда индексы ставят внизу справа. Эти индексы в ряде случаев обозначают завод, построивший паровоз, например: 6 Брянский, л — Луганский, х — Харьковский, с — Сормовский, к Коломенский и т. д.

ПАРОВОЗЫ ПРОМЫШЛЕННОГО ТРАНСПОРТА

т а^енд,еРные паровозы широкой колеи. Паровозы промышленного' значеП°^Та весьма разнообразны как по конструкции, так и по на- ВозоВНИЮ- зав°Дских и подъездных путях работает много паро-

О in °™°™пны* с паровозами магистральных железных дорог:

’ СО, V, К, Н, 55, 57 и др. Паровозы серии О, Щ, Э

наиболее распространены н промышленном транспорте, но так как они эксплуатируются и на магистральном транспорте и полные сведения о них имеются во многих справочниках по паровозам, то в настоящей книге приводится только краткая их характеристика. Паровозы серии СО, Ы, V, 55, 57 и др. менее распространены в промышленном транспорте; поэтому о них в приложении 1 приведены только основные данные.

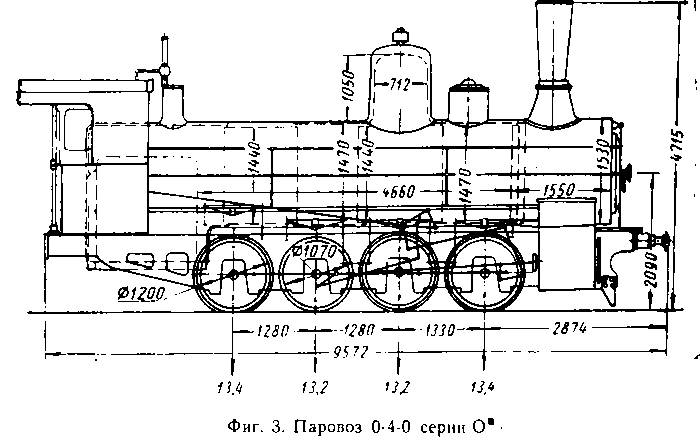

Паровозы серии Ов . Первый грузовой паровоз типа 0-4-0 серии Ов (фиг. 3) был построен в 1901 г. в результате конструктивного

усовершенствования ранее построенных паровозов серии Од. Кроме основной серии Ов, имеются разновидности ее с индексами Оа, Ок, Ол , О11, О4 .

Паровоз серии 0м снабжен двухцилиндровой машиной двукратного расширения пара, работающей насыщенным паром.

Топка с цилиндрическим потолком кожуха поставлена между рамными листами. Цилиндрическая часть котла состоит из четырех барабанов, соединенных между собой внахлестку. Регулятор с плоским золотником. Конус постоянного сечения имеет одно круглое отверстие. Для питания котла водой поставлены два горизонтальных всасывающих инжектора В170 (№ 9). Рама листовая толщиной 33 мм. Впереди рамные листы связаны скреплением, одновременно представляющим переднюю опору котла, и упряжным ящиком. Сзади рамные листы соединены стяжным ящиком, где помещены сцепные приборы. В средней части рамы имеются еще три поперечных скрепления. Рессорное подвешивание одинарное. Рессоры первой, второй и третьей осей связаны продольными баланси-

мй Бандажи ведущей колесной пары для лучшего прохождения Ра вых делаются без гребней.

КР цилиндры паровой машины поставлены с уклоном Y2*. Золотил коробчатые, плоские, с наружным впуском. Парораспределение Вальсхарта. Дышловые подшипники рамочные, разъемные. Смазка цилиндров производился через чашечные масленки. Паровоз оборудован воздушным тормозом, действующим только на тендерные колеса.

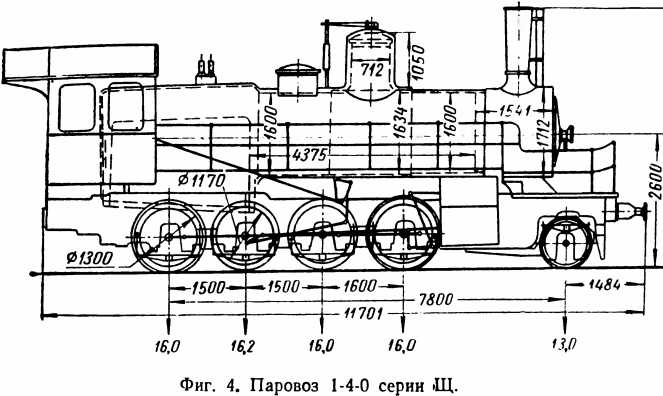

Паровозы серии Щ. Паровоз типа 1-4-0 серии Щ (фиг. 4) впервые построен в 1906 г. Этот паровоз снабжен двухцилиндровой паровой машиной двукратного расширения пара. Паровая машина работает насыщенным паром. Паровоз серии 1Ц после некоторых конструктивных изменений, получил индексы Щч и Щ".На паро-

возе Щч установлен пароперегреватель и паровая машина двукратного расширения пара. Поэтому правый золотник сделан цилиндрическим, диаметром 350 мм, а левый плоским. Паровозы серии Щп, частично вновь построенные на Брянском заводе, оборудованы четырехтрубным двухоборотным пароперегревателем и паровой машиной однократного* расширения.

Топка паровозов серии Щ всех индексов с плоскими потолками кожуха и огневой коробки расположена м'ежду рамными листами. Цилиндрическая часть котла изготовлена из трех барабанов, склепанных внахлестку. Паровой колпак поставлен на втором барабане, считая от дымовой коробки.

но ама паровоза изготовлена из листов толщиной 32 мм. Рессор-пят ^°Двещивание одинарное. Рессоры второй, третьей, четвертой н ко г к°лесных пар связаны между собой балансирами. Ведущая ре‘ ная паРа третья из спаренных. БанДажи второй и третьей спа- ,х осей без гоебня.

Паровая машина паровоза серии Щ оборудована плоскими (коробчатыми) золотниками с наружным впуском пара. Смазка цилиндров на паровозе серии Щ производится простыми чашечными масленками, а на паровозах Щч и Щ" — пресс-масленками.

Параллели двойные. Песочница с ручным приводом установлена сзади сухопарного колпака. Паровоз оборудован воздушным автоматическим тормозом. Тендер четырехосный на двух тележках.

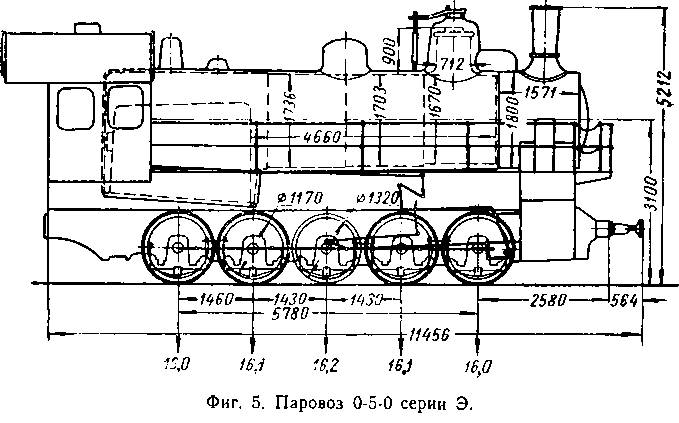

Паровозы серии Э. В 1912 г. по проекту Владикавказской железной дороги началось строительство грузовых паровозов типа

0-5-0 серии Э (фиг. 5). Эти паровозы хорошо зарекомендовали себя и эксплуатации; поэтому строились на многих заводах с разными индексами. Усиленным паровозам присвоена серия Э, модернизированным— серия Эм , паровозам с удлиненной топкой — серия Эр .

Топка паровоза серии Э с плоскими топками кожуха и огневой коробки помещена над рамой. Цилиндрическая часть котла на паровозах Эг и Э'ц состоит из двух барабанов, а на остальных — из трех барабанов, склепанных внахлестку.

Давление пара в котле на паровозах серии Эм н Эр 14 атщ а на всех остальных— 12 ати.

Рама паровоза серии Э сделана из листов толщиной 32 мм. Рессорное подвешивание одинарное. Ведущей колесной парой является третья; бандажи ее не имеют гребней.

Паровая машина паровоза однократного-расширения пара работает перегретым паром. Цилиндры диаметром 650 мм поставлены с наклоном 7зо. Для смазки цилиндров установлена пресс-масленка. Золотники раздвижные, системы Трофимова.

Песочницы с ручным и воздушным приводом на паровозах

i Э Эг, Э'п и Эу емкостью 250 кг, на паровозах серии эм ^ерР goo кг. Тендер четырехосный на двух тележках.

Танк-паровозы широкой колеи. Все танк-паровозы промышлен-ого транспорта широкой колеи, в зависимости от нагрузки на ось. можно разбить на три категории: легкие — с нагрузкой на ось до 13 т, средние — с нагрузкой на ось от 13 до 18 г и тяжелые — с нагрузкой на ось свыше 18 т.

К танк-паровозам легкого типа относятся паровозы постройки Коломенского завода типов Г, Ф, Е, И, 59, 137, 143 и Луганского завода типа 234.

Легкие танк-паровозы типов Ф, Е, И и Г, отличаясь друг от друга по мощности, весьма близки по конструкции. Все они имеют стальные литые рамные полотна, соединенные между собой стальными листовыми креплениями. Конструкция рамы паровоза дает возможность осматривать осевые буксы и все другие части паровоза, находящиеся внутри рамы. Рессоры расположены над буксами, что позволяет легко сменять смазку и подбивку подбуксовых коробок. Паровозы указанных типов снабжены минимально необходимым комплектом арматуры.

Все легкие танк-паровозы, за исключением танк-паровозов типа 143, имеют наружный регулятор, помещающийся впереди сухопарного колпака, что облегчает осмотр и ремонт регуляторного золотника без вскрытия сухопарного колпака.

Все легкие танк-паровозы свободно вписываются в кривые радиусом 30 м. Для более спокойного хода рессоры одной из колесных пар сбалансированы в поперечном направлении. Паровозы снабжены ручным и паровым тормозом.

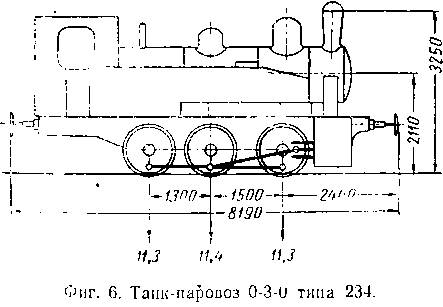

Паровозы 0-3-0 типа 234 строились на Луганском паровозостроительном заводе (фиг. 6). Цилиндрическая часть их котла со-

стоит из двух барабанов длиной по 1666,5 мм каждый с° ^ толщиной 12,5 мм. На переднем барабане расположен cyxoniарныи колпак диаметром 600 мм. высотой 384 мм. Паровая машика од кратного расширения пара. Поршень с двумя уплотняющими коль-

нами без контрштока. Золотники плоские, с наружным впуском. Реверс перекидной системы. Рама листовая толщиной 16 мм. Рессоры передних двух колес расположены сверху букс, рессора заднего колеса — внизу буксы.

Ведущее колесо (второе) для лучшего прохода по кривым малого радиуса делается без гребня.

Два бака для воды объемом 6 м3 расположены по бокам котла на площадке. Паровоз оборудован ручным и паровым тормозами.

Танк-паровозы среднего веса наиболее распространены; к ним относятся танк-паровозы типов 62, 118, 154 и 155 Коломенского, 48 Невского имени Ленина и 2447 Сормовского заводов.

Все танк-паровозы среднего веса — трехосные, за исключением двухосного типа 155 Коломенского завода.

Паровозы среднего веса легко вписываются в кривые с минимальным радиусом 40 м.

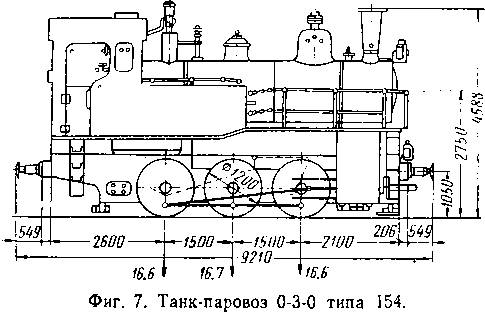

Паровоз 0-3-0 тип а 154 (фиг. 7) строился Коломенским заводом .с 1926 по 1931 гг. Цилиндрическая часть котла склепана из двух барабанов толщиной 14 мм. Длина каждого барабана 1804 мм. Передний барабан с внутренним диаметром 1282 мм входит в задний с внутренним диаметром 1310 мм. Дымовая коробка диаметром 1310 мм, склепанная из листа толщиной 10 мм, имеет длину

1100 мм. Паровой колпак диаметром 670 мм расположен на первом барабане.

Котел паровоза строился в трех вариантах.

Передняя решетка на котлах первого и второго вариантов медная, толщиной 23 мм, а на котлах третьего варианта — стальная, толщиной 16 мм.

На первых 42 паровозах предохранительные клапаны котла ставились на крышке сухопарника, на последующих, для уменьшения габарита паровоза, перенесены на специальную стойку, прикрепленную с задней стороны сухопарника.

Паровая машина однократного расширения пара работает насыщенным паром. Цилиндры паровоза выполнены с круглыми зо-

тниками и прямыми каналами для прохода пара. Поршень с Л°нтрштоком. Кулиса Вальсхарта открытого типа.

К° В отличие от других паровозов, рама танк-паровоза типа 154

• •троена так, что буксовые направляющие, буксы и рессоры размещены снаружи рамы, а это значительно облегчает их осмотр и уход за ними.

Вода размещена в трех ящиках. Два из них расположены по бокам паровоза, а третий — внутри основной рамы, листы которой служат в то же время боковыми стенками междурамного водяного ящика. Это — недостаток данного паровоза, так как при расстройстве рамы соединения между ящиком и основными листами начинают пропускать воду. Угольный ящик — продолжение левого бокового водяного ящика.

Все паровозы третьего варианта, а также и часть паровозов второго варианта, оборудованы воздушным тормозом. Остальные паровозы имеют паровой тормоз.

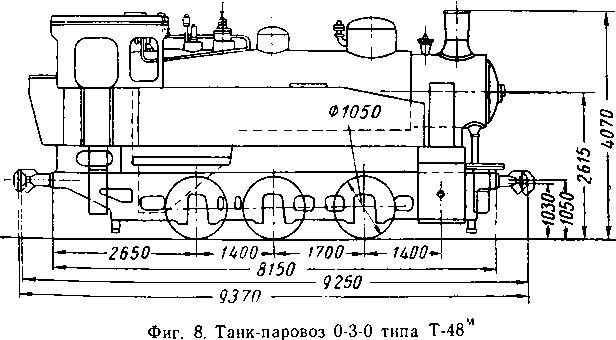

Паровоз типа Т48 постройки Невского завода имени Ленина (фиг. 8) конструктивно имеет много обш)его с паровозом типа 154. Постройка его началась в 1928 г.

Цилиндрическая часть котла состоит из двух барабанов толщиной 14 мм, длиной 1765 мм. Передний барабан с внутренним

диаметром 1288 мм входит на 100 мм в задний барабан диаметром 1316 мм. Барабаны склепаны двухрядным шахматным швом. На первом барабане расположен паровой колпак высотой 630 мм, диаметром 650 мм, в котором помещается паросушитель и регуляторная головка клапанного типа.

Кожух топки имеет цилиндрическую форму, а огневая коробка— прямоугольную. Дымовая коробка диаметром 1288 мм склепана из листа шириной 1275 мм, толщиной 10 мм. Боковые, стенки кожуха выше огневой коробки скреплены одним рядом поперечных связей Диаметром 34 мм, лобовой лист — контрфорсом.

Для

питания котла водой установлены два горизонтальных инжектора В78 (АТНК-6).

Паровая машина однократного расширения пара работает насыщенным паром. Поршни паровой машины выполнены с контрштоками. Золотники цилиндрические, простые (нераздвижные) с внутренним впуском.

Кулисный механизм системы Вальсхарта с кулисой открытого типа. Подвеска золотниковой тяги расположена впереди кулисы. Гайка переводного винта реверса соединена с тягой посредством вертикального рычага. Смазка цилиндров производится из будки посредством двух чашечных масленок. Ползун однопараллельный. Паровпускные трубы к цилиндру, диаметром 152 мм, расположены внутри котлл. Паровыпускные трубы диаметром 105 мм оканчиваются в дымовой коробке конусом, имеющим насадку диаметром 110 мм.

Рессорное подвешивание верхнее. Листовые рессоры расположены над каждой осью внутри рамы.

Рама паровоза — листовая, толщиной 24 мм. Между рамными листами, расположенными на расстоянии 1320 мм друг от друга, помещается водяной бак емкостью 1,9 м3. Междурамный водяной бак уложен на междурамных креплениях и не зависит от напряжений в раме. Он несколько короче бака паровоза типа 154, чем облегчается доступ к связям ухватного листа кожуха топки. Боковые водяные баки расположены на площадках, а угольный ящик — сзади будки машиниста.

Паровоз оборудован ручным и паровым тормозами. Тормозное усилие передается на все колеса спереди. С каждой стороны паровоза расположены по две песочные трубы, подающие песок под ведущее колесо с обеих сторон. Ведущая ось — вторая, чем достигается хорошая работа паровоза как при переднем, так и заднем ходе, а для лучшего прохода по кривым она сделана без гребня.

Конструкция паровоза типа Т48 несколько раз пересматривалась. Давление пара в котле после первого выпуска увеличено с 13 до 14 ати. Боковые водяные баки с небольшим скосом передней части были удлинены до дымовой коробки, причем объем водяных баков увеличился с 6 до 7,5 м3. С увеличением нагрузки на ось были увеличены на 5 мм диаметры элементов осей. Этому паровозу присвоено обозначение Т48у. Некоторые предприятия оборудовали эти паровозы воздушными насосами для снабжения воздухом тормозной магистрали поезда и разгрузочных механизмов вагонов.

До 1934 г. паровозы типа Т48 и Т48у выпускались с колесами диаметром по кругу катания 1100 мм, с 1934 г. диаметр колес уменьшен до 1050 мм. Паровоз оборудован воздушным тормозом и одновременно буферные брусья приспособлены для автосцепки.

Ряд деталей переведен на сварку. После этих конструктивных изменений паровозу присвоен тип Т48м . В эксплуатации эти паровозы получили хорошую оценку.

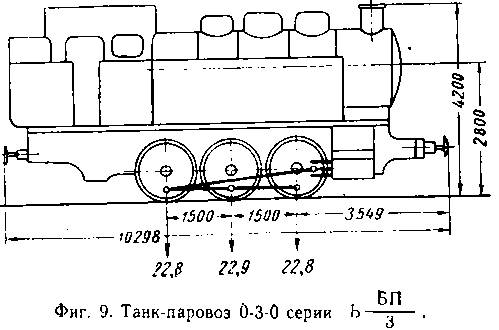

П а р о в о з 0-3-0 с е р и и Ь-^ (фиг. 9) строился в 1931— 1933 гг. Цилиндрическая часть котла на этих паровозах состоит из одного барабана длиной 3256 мм, со стенкой толщиной 17,5 мм. Огневая коробка была изготовлена из красной меди, но при ремон-

е заменена стальной. Вверху на цилиндрической части котла расположены колпак водоочистителя, паровой колпак диаметром 740 мм,

* ысотой 540 мм и песочница с ручным и воздушным приводами. Котел оборудован мелкотрубным пароперегревателем, двумя инжекторами острого пара, одним инжектором мягкого пара и турбиной для освещения. На многих паровозах в процессе эксплуатации все три инжектора были заменены двумя всасывающими инжекторами В250 (№ И). Паровая машина однократного расширения пара работает перегретым паром. Поршень — с контрштоком. Золотники цилиндрические, диаметром 254 мм, с внутренним впуском.

Рама листовая, толщиной 35 мм. Рессоры расположены над буксами. Паровозы снабжены винтовой и автоматической сцепками и воздушным оборудованием, позволяющим работать с вагонами, снабженными пневматическими опрокидывателями. Для получения сжатого воздуха паровозы оборудованы тендем-насосами.

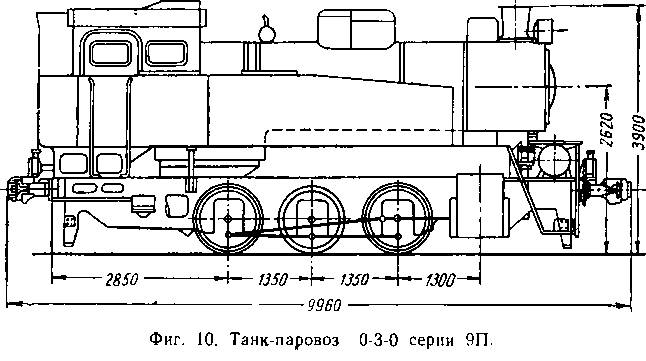

Танк-паровоз 0-3-0 серии 9П (фиг. 10). с нагрузкой на ось 18 т строился на Коломенском заводе с 1936 г. Цилиндрическая часть котла состоит из двух барабанов, склепанных двухрядным швом из листов толщиной 14 мм, причем задний барабан, диаметром 1320 мм, длиной 1130 мм входит на 100 мм в первый барабан диаметром 1348 мм, длиной 2160 мм.

На первом барабане расположены два штампованных колпака: паровой и колпак водоочистителя. Котлы первых паровозов 9П были изготовлены с комбинированным соединением листов.

Кожух топки — цилиндрической формы, сварен из стальных '?истов толщиной 14 мм. Шуровочное отверстие прямоугольной формы (360X400 мм). Дымовая коробка диаметром 1376 мм сварена чз листа шириной 1235 мм. Для продувки котла на кожухе топки Установлено два крана: один на лобовом листе, а второй — на Ухватном. Для питания котла водой установлены два горизонтальных инжектора В78 (АТНК-6), прикрепленных к будке машиниста.

ольник котла бункерной системы; золу и шлак удаляют снизу, воз-Дух подводят сверху около топочной рамы. Свисток расположен с ' ев°й стороны сухопарного колпака.

Двухцилиндровая паровая машина простого действия работает насыщенным паром. Ось цилиндра расположена выше горизонтальной оси колес на 50 мм. Цилиндры паровой машины — чугунные, с поршнями, без контрштоков. Золотники — цилиндрические, нераздвижные, с внутренним впуском. Кулисный механизм системы Вальсхарта с кулисой закрытого типа.

Дышла снабжены плавающими втулками из свинцовистой бронзы. Смазка трущихся частей паровой машины производится пресс-масленкой с 8 отводами. Рессорное подвешивание — верхнее, с подвесками, не допускающими произвольного подтягивания рессор. Рес-

соры состоят из 12 листов шириной 100 мм. Концы рессорных подвесок имеют продольные прорези, куда закладываются клинья. Две передние рессорные подвески соединены между собой поперечным балансиром, а рессоры второй и третьей осей сбалансированы между собой в продольном направлении.

Рама паровоза полусварной конструкции, имеет сварочные междурамные крепления, которые скрепляются болтами с основными листами рамы. Буферные брусья сварной конструкции, приспособлены для автосцепки, но имеются также буфера для работы с винтовой упряжью.

Ведущая колесная пара третья. Для облегчения вписания паровоза в кривые малого радиуса бандаж второй оси сделан без гребня. Оси колесных пар безбуртиковые, ввиду чего колеса снабжены плавающими упорными шайбами. Буксы сделаны из литой стали и снабжены подшипниками из высокосвинцовистой бронзы без заливки баббитом.

Паровоз снабжен воздушной и ручной песочницами, подающими песок под все оси паровоза.

В 1939—1941 гг. Коломенский, а потом Новочеркасский заводы строили танк-паровозы серии 9П с некоторыми изменениями.

Основные отличия паровозов 9П выпуска 1939—1941 гг. следую-

е- увеличен запас воды до 6,5 м3, изменен угольный ящик, по-авлен паросушитель новой конструкции для устранения выбрасы- Сяния воды через регуляторный клапан. Для удобства выемки паро- 0 Шителя крышка парового колпака старой конструкции заменена ювой, крепящейся болтами. Водоочиститель, как не оправдавший себя, не поставлен. Вместо двойного питательного клапана поставлены отдельные питательные клапаны для каждого инжектора. Продольные швы цилиндрической части котла выполнены сварными вместо прежних, заклепочных.

Шайбы, плавающие между колесом и буксой, в работе оказались мало удовлетворительными, поэтому заменены шайбами, поставленными на шурупах, смазываемыми твердой смазкой через отверстие в центре колеса. Буксовые бронзовые подшипники заменены .стальными с наплавкой из свинцовистой бронзы. Дышла паровоза оборудованы для твердой смазки. Изменена конструкция будки машиниста, песочницы и некоторых других деталей. Кроме того, с 1939 г. паровозы 9П выпускались с электроосвещением от турбогенератора типа ТГ-1М, установленного на котле впереди будки машиниста. С 1946 г. паровозы 9П строились на Муромском заводе имени Дзержинского. Муромский завод песочницу оборудовал только ручным приводом и буксовые подшипники ставил не стальные, а бронзовые. В последнее время в паровозы серии 9П снова были внесены небольшие конструктивные изменения: вместо глухой колосниковой решетки, набранной из 36 одинарных колосников, ставится качающаяся двухсекционная колосниковая решетка; пароразборная колонка сварена из двух частей, выштампованных из стальных листов и др.

Паровозы 9П работают на многих заводах и рудниках нашей страны и получили хорошую оценку.

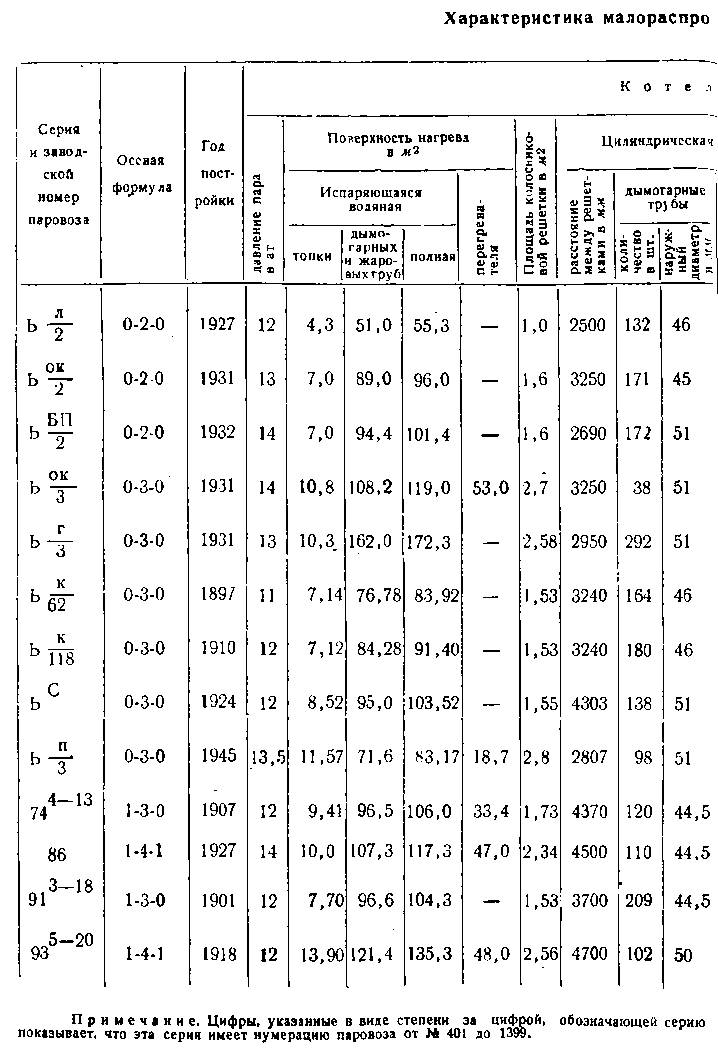

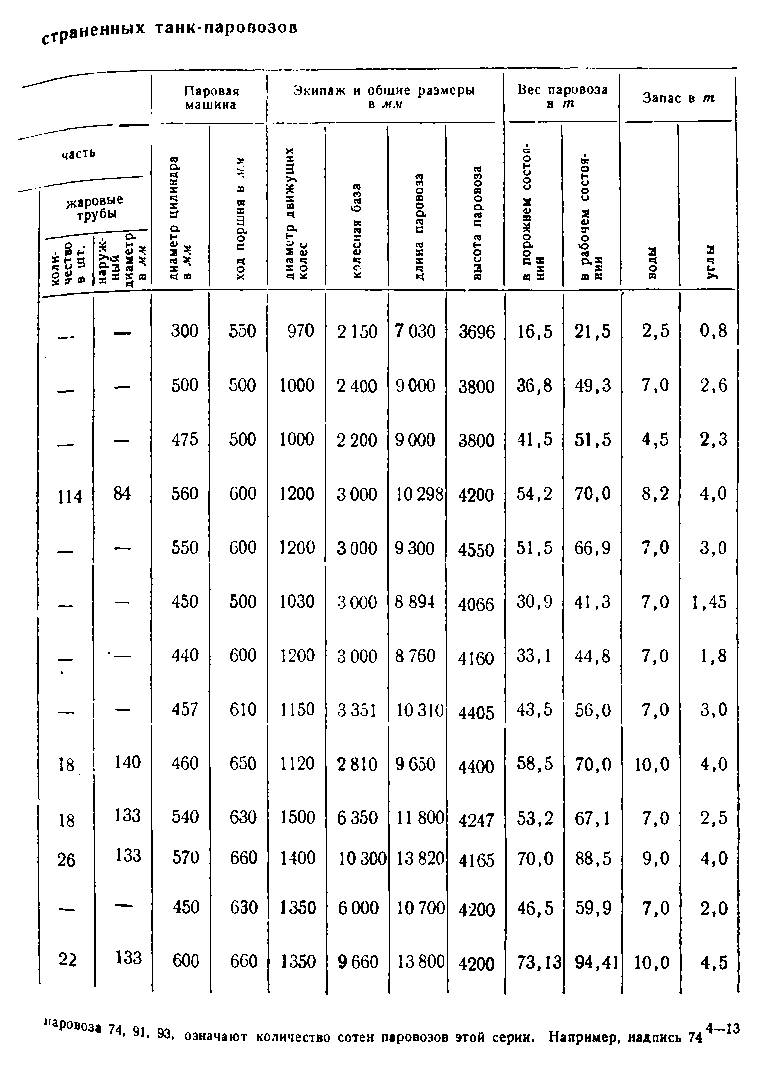

Кроме описанных танк-паровозов колеи 1524 мм, на некоторых заводах и рудниках нашей страны работают и другие танк-парэ- возы, но вследствие их небольшого количества описание их не дается, а в табл. 5 приведены их основные характеристики.

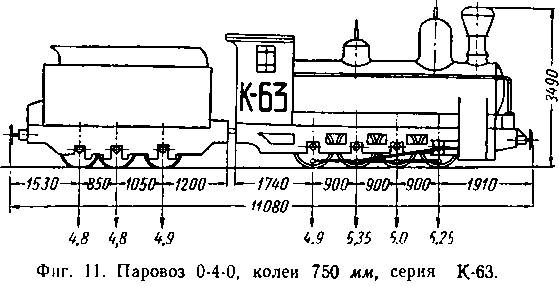

Паровозы узкой колеи 750 мм. Паровозы серии К-63 (фиг. И), построенные на Коломенском заводе в 1897—1902 гг., являются вторым вариантом ранее выпускавшихся паровозов серии К-60. В отличие от первого выпуска, у паровозов второго выпуска Диаметр цилиндров увеличен с 330 до 355 мм, диаметр ведущих колес — с 650 до 750 мм.

Котел паровоза серии К-63 состоит из двух барабанов толщиной 13 мм, причем передний барабан диаметром 1024 мм входит в задний барабан диаметром 1050 мм. На переднем барабане расположен колпак диаметром и высотой по 650 мм, склепанный из листа толщиной 15 мм. В котле расположена 131 дымогарная труба Диаметром 38/43 мм.

Дымовая коробка диаметром 1050, длиной 750 мм склепана из тэльного листа толщиной 10 мм. Для питания котла водой установлены всасывающие инжекторы № 5, прикрепленные к лобовому СтУ котла. Давление пара в котле равно 11 ати.

Паровая машина однократного расширения пара работает насыщенным паром. Диаметр цилиндров 355 мм, ход поршня 300 мм. Парораспределение системы Вальсхарта (Гейзингера) с плоскими золотниками и наружным впуском. Рама паровоза наружная из листов, толщиной 20 мм. Диаметр колес по кругу катания 750 мм.

Ведущая колесная пара — третья, сделана без гребней. Рессорное подвешивание — верхнее.

Паровоз снабжен центральным ударно-упряжным прибором, ручным и паровым тормозами, действующими спереди на все четыре

колесные пары, песочницей, подводящей песок под ведущую колесную пару как спереди, так и сзади. Тендер трехосный.

С 1918 по 1926 гг. Коломенский завод строил для топливной промышленности (лесная, торфяная и др.) модернизированные паровозы серии К типа 0-4-0 с нагрузкой на ось 5,25 т с трехосным тендером, известные под серией О на узкоколейных железных дорогах колеи 750 мм.

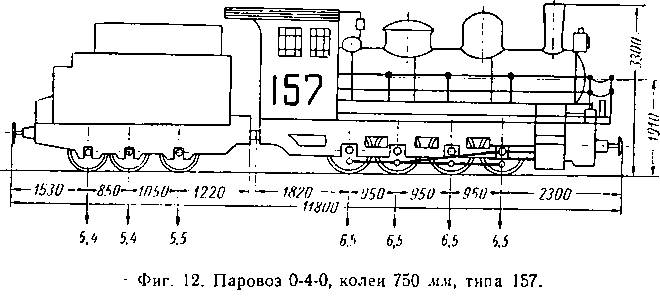

На фиг. 12 изображен паровоз 0-4-0 колеи 750 мм типа 157 с нагрузкой на ось 6,5 г и трехосным тендером, являющийся в настоящее время одним из лучших паровозов этой колеи. Эти паро

возЫ нашли широкое применение в торфяной, лесной, нефтяной, угольной и других отраслях промышленности.

Топка паровоза типа 157 прямоугольная с плоским потолком. Ко- #ух топки, так же как и огневая коробка, изготовлен из стальных аистов Ст. 2, скрепленных заклепочным швом. Только несколько паровозов этого типа были построены Коломенским заводом с медными огневыми коробками.

Цилиндрическая часть котла состоит из двух барабанов длиной 1313 мм, изготовленных из стальных листов толщиной 12 мм. Задний барабан внутренним диаметром 1100 мм входит на 92 мм внутрь переднего барабана с внутренним диаметром 1124 мм. На переднем барабане установлен паровой колпак диаметром и высотой по 600 мм. Крышку колпака ставят с притиркой и прижимают к седлу через нажимное кольцо 30 шпильками диаметром 23 мм, ввернутыми в седло крышки.

Дымовая коробка сварная из стального листа, шириной 1050 и толщиной 10 мм, внутренний диаметр 1170 мм и длина 1130 мм.

Лобовой лист кожуха топки укрепляется контрфорсом и четырьмя продольными тяжами: двумя — с задним барабаном цилиндрической части котла и двумя — с ухватным листом кожуха топки. Боковые стенки кожуха топки выше потолка огневой коробки укреплены двумя рядами (14 шт.) поперечных связей длиной 1236 мм, диаметром 28 мм. Потолок огневой коробки и кожуха топки скрепляется 104 неподвижными потолочными связями диаметром 22 мм и 16 подвижными потолочными связями, установленными в передних двух рядах.

Паровоз оборудован двухоборотным четырехтрубным пароперегревателем, каждый элемент которого расположен в двух соседних по вертикали жаровых трубах. У паровозов первых выпусков ставились жаровые трубы диаметром 113/121 мм и трубы пароперегревательных элементов диаметром 27/34 мм. У паровозов постройки Сормовского завода поставлены жаровые трубы диаметром 125/133 мм и трубы пароперегревательных элементов диаметром 28/35 мм.

Для питания котла водой паровоз снабжен двумя всасывающими инжекторами В78 (№ 6).

Колосниковая решетка состоит из двух продольных рядов одинарных колосников длиной 690 мм. По бокам уложены двойные колосники.

Паровая машина паровоза однократного расширения пара работает перегретым паром. Цилиндры отлиты из чугуна марки Ч 18-36 со стенками толщиной 23 мм и прикреплены к раме 20 точеными болтами диаметром 26 мм. Поршень в цилиндре с контр-дТ°ком. Золотники круглые, нераздвижные, с внутренним впуском, д я смазки цилиндров установлена пресс-масленка на шесть выхо-в с невидимой подачей смазки. Кулисный механизм Вальсхарта. ны аМа паРовоза — листовая, наружная, состоит из двух продоль-

* листов толщиной 20 мм. Междурамные крепления стальные >к Ые- Рессорное подвешивание верхнее. Над каждой осью располо-

ьг по две листовые рессоры длиной 600 мм.

Колеса по кругу катания имеют диаметр 800 мм. Ведущая колесная пара — третья — сделана без гребней.

Три песочные трубы подают песок под ведущую колесную пару спереди и сзади и под вторую колесную пару — спереди. Паровоз снабжен ручным и паровым тормозами. Паровоз соединен с трехосным тендером, вмещающим 5,7 м? воды и 2,6 гугля или 5 м3 дров. Тендер оборудован ручным тормозом, в котором усилие передается на две крайние оси с обеих сторон. Диаметр колес тендера 600 мм.

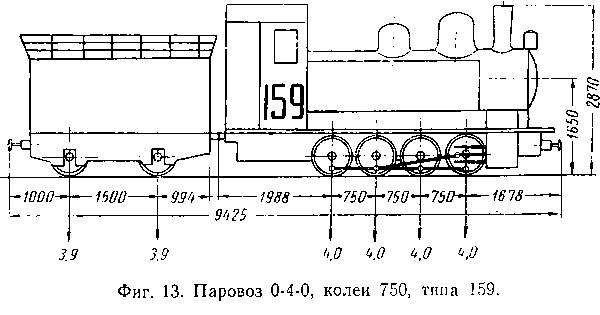

Паровоз 0-4-0, типа 159 (фиг. 13) с давлением на ось 4 г, колеи 750 мм, строился для промышленного транспорта на нескольких заводах.

Котлы паровозов типа 159 постройки Коломенского завода клепаные, постройки других заводов — исключительно сварные.

Цилиндрическая часть котла изготовлена из двух стальных барабанов марки Ст. 2 толщиной 10 и длиной 1307 мм. Задний барабан с внутренним диаметром 900 мм входит на 92 мм в передний барабан с внутренним диаметром 920 мм. Он склепан двухрядным шахматным швом. Продольные швы барабанов сделаны впритык с двумя накладками и укреплены четырехрядным заклепочным швом. У цельносварных котлов продольные и поперечные соединения листов выполнены стыковым сварочным швом.

Кожух топки цилиндрической формы изготовлен из стальных листов толщиной 12 мм. Огневая коробка выполнена прямоугольной из стальных листов толщиной 10 мм. Дымовая коробка диаметром 990 и длиной 930 мм сварена из стального листа толщиной 10 мм. В нижней части коробки, изнутри, приварен лист толщиной 6 мм. На первом барабане сверху помещен паровой колпак высотой 500, диаметром 600 мм, закрываемый сверху крышкой. Боковые стенки кожуха топки скреплены одним рядом поперечных связей диаметром 32, длиной 900 мм. Лобовая стенка кожуха топки укреплена контрфорсом, состоящим из листов жесткости, двух раскосов и косынки. Потолок укреплен 36 потолочными связям^ диаметром 22 мм разной длины.

Паровоз оборудован двухоборотным четырехтрубным пароперегревателем, в котором каждый элемент расположен в двух соседних п0 вертикали жаровых трубах.. Паровоз снабжен двумя всасывающими инжекторами В78 (№ 6).

Паровая машина паровоза однократного расширения пара работает перегретым паром. Цилиндры отлиты из чугуна СЧ18-36. Поршень в цилиндре без контрштока.

Золотники круглые, нераздвижные, с внутренним впуском имеют диаметр 150 мм. Для смазки цилиндров установлена пресс-масленка.

Кулисный механизм системы Вальсхарта. Кулиса закрытого типа. Ползун однопараллельный.

Рама паровоза внутренняя, состоящая из двух продольных листов толщиной 11 мм. Рессорное подвешивание верхнее.

Колеса по кругу катания имеют диаметр 600 мм. Третье колесо ведущее, для лучшего вписывания в кривую, сделано без гребня. Песочные трубы подведены под переднее колесо спереди и под заднее колесо сзади.

Паровоз оборудован ручным и паровым тормозами, передающими усилие на все 4 колеса спереди. Паровоз соединен с двуосным тендером, вмещающим 3,3 м3 воды и 1 т угля. Тендер снабжен ручным тормозом, а усилие передается сзади колес. Диаметр колес тендера по кругу катания равен 550 мм. В эксплуатации этот паровоз оказался малоэкономичным и имеющим ряд конструктивных недостатков, вредно отражающихся как на состоянии самого паровоза, так и на верхнем строении пути, вследствие чего постройка этих паровозов была прекращена.

В результате десятилетней научно-исследовательской и экспериментальной работы над узкоколейными паровозами 0-4-0 типа 159 в первом квартале 1941 г. локомотивно-конструкторским бюро Коломенского ордена Ленина машиностроительного завода имени В. В. Куйбышева был спроектирован взамен паровоза типа 159 аналогичный модернизированный паровоз 0-4-0 типа П-24 со стандартной нагрузкой на ось 4 г и с трехосным тендером.

Паровоз конструктивно и по основным техническим характеристикам значительно отличается от паровоза типа 159. В паровозе типа П-24 увеличено паровое пространство в котле за счет увеличения внутреннего диаметра с 900 до 1000 мм. Пароперегреватель поставлен четырехтрубный. Паровой колпак и песочница закрыты общим кожухом. Увеличена поверхность нагрева котла за счет увеличения количества жаровых труб и поверхности огневой коробки. Увеличена площадь колосниковой решетки. Рама принята сварной конструкции из листов толщиной 14 мм. Паровоз оборудован буксами с подшипниками скольжения, а тендер — роликовыми подшипниками. Торможение паровоза и тендера одностороннее на все оси и осуществляется на паровозе паровым, а на тендере ручным тормозом. Смазка поршней и золотников выполняется пресс-масленкой, освещения паровоз имеет турбогенератор мощностью до 1 кет.

Однако после трехлетней эксплуатации в торфяной промышлен- °СТи в паровозе П-24 обнаружены конструктивные недостатки,

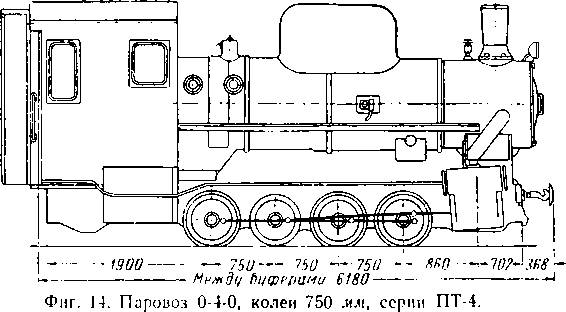

устраненные в паровозах последующей постройки. Этим паровозам присвоена серия ПТ-4 (фиг. 14), что означает П — промышленный, Т — транспортный, 4 — нагрузка на ось в тоннах.

С 1947 г. строительство паровозов серии ПТ-4 начал Боткинский машиностроительный завод, который внес в конструкцию некоторые изменения. Этим паровозам присвоена серия ВП-1, т. е. Боткинский паровоз первого типа. С небольшими конструктивными изменениями по чертежам паровоза серии ПТ-4 строились также паровозы серий Кч-4, К"-4 и К“-4.

Котел паровоза серии ПТ-4 выполнен с комбинированным соединением швов. Все швы топки, цилиндрической части и дымовой

коробки выполнены сварными. Соединение же топки с цилиндрической частью выполнено двухрядным заклепочным швом. Листы топки с топочной рамой соединены однорядным заклёпочным швом.

Топка котла радиального типа: потолок кожуха — цилиндрический, а потолок огневой коробки — радиальный, очерченный радиусом 1750 мм.

Цилиндрическая часть котла выполнена из одного барабана длиной 2460 мм, диаметром 1000 мм. Передняя решетка толщиной 13 мм, так же как и цилиндрическая часть, выполнена из стали ЗК, а задня-я решетка толщиной 12 мм — из стали марки Ст. ЗТ. В жаровых трубах расположены элементы двухоборотного пароперегревателя. Паровой колпак диаметром 625 мм, высотой 610 мм изготовлен из стали марки Ст. ЗК. В паровом котле помещается регуляторная головка клапанного типа. •

Дымовая коробка изготовлена из листовой стали марки Ст. 3 толщиной 10 мм. Спереди дымовая коробка герметически закрывается крышкой, прижимаемой специальными барашками.

Паровая машина однократного расширения пара работает перегретым паром. Паровые цилиндры отлиты из чугуна СЧ 18-36. Золотники цилиндрические, нераздвижные, с внутренним впуском. Поршень и золотники без контрштоков. Переводной винт (реверс) прикреплен к кожуху.

Паровоз оборудован пресс-масленкой н турбогенератором для электроосвещения. Все дышловые подшипники выполнены в виде плавающих втулок.

Рама внутренняя листовая, состоит из двух продольных листов толщиной 14 мм, расположенных на расстоянии 600 мм. Листы рамы соединены впереди буферным брусом, сзади стяжным ящиком и посредине — междурамным скреплением.

Паровоз с тендером сцеплен при помощи жесткого радиального буферного сцепления, состоящего из буферной подушки с внешней шаровидной поверхностью и из центральной массивной тяги, соединяющейся с тендером при помощи особых шкворней. В коробку, прикрепленную к раме тендера, закладывается буферная подушка с цилиндрической поверхностью. Эта буферная подушка удерживается в коробке с помощью фасонного клина, проходящего сквозь отверстия в боковых стенках коробки.

Ведущая колесная пара (третья) делается без гребня. Оси колесных пар изготовлены из стали 40. Паровоз оборудован паровым тормозом, а тендер — ручным. Рессорное подвешивание верхнее. Паровоз снабжен прицепным трехосным тендером, вмещающим 5,2 т воды и 2,0 т угля. За счет наращивания бортов вместимость для дров может быть увеличена до 7 м3. Рама тендера изготовлена из стали марки Ст. 3 толщиной 10 мм. Сверху рама прикрыта железным листом толщиной 8 мм. Водяной бак — сварной из листов толщиной 4 мм. Для сцепления паровоза с вагонами на буферных брусьях паровоза и тендера установлена упругая, центральная совмещенного типа упряжь и по бокам две запасные цепи с крюком с одной стороны.

Паровоз серии ВП-1 отличается от паровоза серии ПТ-4 следующим. Изменены форма и расположение песочницы, которая отнесена ближе к будке и закрыта отдельным кожухом. Котел выполнен полностью сварным. Цилиндрическая часть сварена из двух барабанов. Внесены незначительные изменения в расположение арматуры котла и других приборов паровоза.

С 1948 г. Боткинский завод стал выпускать паровозы ВП-2, у которых потолок огневой коробки выполнен волнистым, толщиной 20 мм. При таком потолке отпала необходимость в постановке потолочных связей, что несколько упростило изготовление топки. В креплении боковых стенок топки на паровозе серии ВП-2, в отличие °т паровозов серий ВП-1 и ПТ-4, нет подвижных связей^ а толщина стенок огневой коробки и обеих трубных решеток увеличена.

Паровоз серии Кч-4, в отличие от паровоза серии ПТ-4, имеет в Ряде деталей и узлов небольшие конструктивные изменения. Пароразборная колонка и коллектор пароперегревателя выполнены не Парными, а литыми из стали. В потолке огневой коробки вместо °Дной предохранительной пробки ставятся две, как у паровозов Других серий. Вместо цельноштампованного поршня со штоком применена разъемная конструкция.

На тендерах паровозов Кч-4 вместо букс с роликовыми подшип-

никами ставятся буксы со скользящими подшипниками и польстером для смазки шейки. Начиная с паровоза № 57, три верхние дымогарные трубы на ставятся, а с паровоза № 201 плавающие втулки поршневых дышел заменены клиновыми подшипниками с заливкои бронзовых половинок баббитом. Кроме перечисленных изменений и паровозах К‘ 4, К"-4 и К 4 были внесены и другие менее су

щественные изменения, вызванные в основном технологическими соображениями.

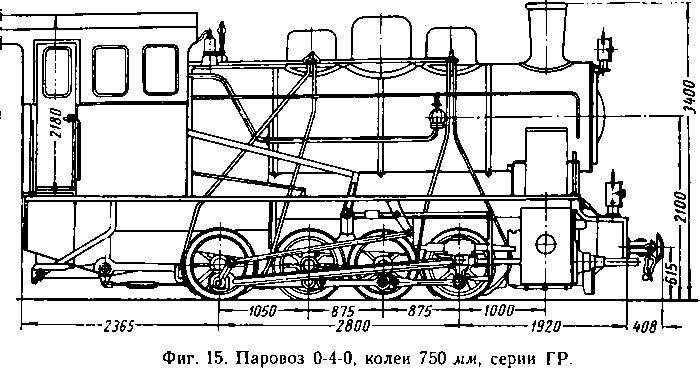

Паровоз 0-4-0 серии ГР (фиг. 15), с нагрузкой на ось

в,4 т, начал строиться с 1948 г.

Топка паровоза серии ГР имеет цилиндрический потолок кожуха и плоский потолок огневой коробки. Огневая коробка сварена ш

стальных листов толщиной 10 мм. Лобовой лист кожуха топки вместе с задней стенкой огневой коробки выполнены наклонными пперед с уклоном 1 : 6.

Цилиндрическая часть котла состоит из одного барабана длиной 2617 мм, диаметром 1100 мм, изготовленного из стальных листов толщиной 14 мм. Передняя решетка толщиной 25 мм соединена с цилиндрической частью котла электросваркой. Задняя решетка изготовлена из стального листа толщиной 15 мм. На цилиндрической части установлен паровой колпак высотой и диаметром по 600 мм+ состоящий из цилиндрического цоколя высотой 200 мм и штамповочной крышки толщиной 13 мм. В паровом колпаке помещается регуляторная головка клапанного типа.

Дымовая коробка диаметром 1200 мм и длиной 1180 мм сварена из стального листа толщиной 10 мм. Спереди дымовая коробка закрывается дверкой диаметром 1030 мм, прижимаемой к фронтовому листу специальными барашками (щеколдами).

В жаровых трубах диаметром 65/70 мм помещаются элементы пароперегревателя. Каждый элемент (кроме двух) помещается а трех жаровых трубах, расположенных по одной вертикальной оси.

Для питания котла водой паровоз снабжен двумя горизонтальными всасывающими инжекторами, производительностью 60 л/мин каждый. Паровая машина однократного расширения пара работает перегретым паром. Паровые цилиндры отлиты из чугуна. Поршень состоит из чугунного пустотелого диска толщиной 120 мм, насаженного на стальной шток с контрштоком.

Золотники цилиндрические, нераздвижные, оборудованы специальными клапанами для беспарного хода. Последний выпуск паровозов снабжен раздвижными золотниками. Для смазывания золотников и поршней служит пресс-масленка, помещенная в будке машиниста с левой стороны, на инструментальном ящике. Подшипники сцепных дышел выполнены в виде бронзовых втулок, подшипники ведущего (поршневого) дышла изготовлены из двух половинок. Кулиса — открытого типа.

Рама внутренняя листовая, состоит из двух вертикальных стальных листов толщиной 30 мм, соединенных между собой междурамными креплениями, буферным брусом и задним стяжным ящиком.

Ведущая колесная пара — четвертая, что является крупным конструктивным недостатком. Рессорное подвешивание верхнее, рессоры одиннадцатилистовые, длиной 786 мм. Первые паровозы были оборудованы ручным и паровым тормозами, последующие — воздушным тормозом.

Паровоз снабжен прицепным трехосным тендером, вмещающим

5,5 т воды и 3 г угля. За счет наращения бортов вместимость для дров может быть увеличена до 5 м3.

Паровозы серии ГР строили для колеи 750 и для колеи 914 мм.

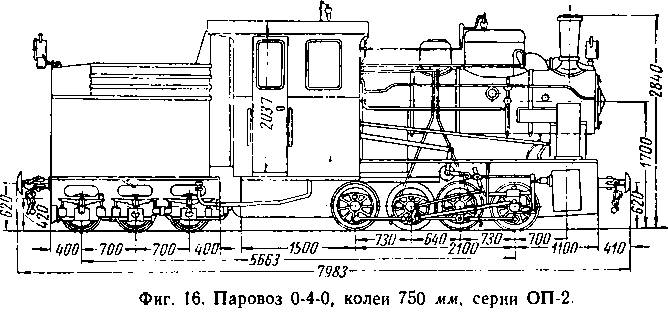

Для работы на ветках узкоколейных железных дорог с облегченным верхним строением пути используются паровозы типа 0-4-0 серии ОП-2 с нагрузкой на ось 2,3 т (фиг. 16).

Топка паровоза серии ОП-2, так же как и на паровозе серии ГР, выполнена с цилиндрическим потолком кожуха и плоским по* толком огневой коробки. Кожух топки сварен из листов стали толщиной 10 мм. Огневая коробка сварена из листов топочной стали Ст. ЗТ толщиной 10 мм.

Цилиндрическая часть котла состоит из одного барабана диаметром 760 мм и длиной 1593,5 мм, изготовленного из листов котельной стали толщиной в паровозах первого выпуска 10 мм, в остальных 9 мм. Передняя решетка толщиной 20 мм, задняя—12 мм, приварены электросваркой. На цилиндрической части котла приварен паровой колпак, высотой 500 мм диаметром 400 мм без съ/емной крышки.

Дымовая коробка диаметром 830 мм длиной 850 мм сварена из стального листа толщиной 7 мм. Спереди дымовая коробка закрывается дверкой диаметром 730 мм, прижимаемой к фронтонному листу специальными щеколдами.

В жаровых трубах диаметром 65/70 мм помещаются элементы Пароперегревателя, аналогичные элементам паровоза ГР.

Для питания котла водой паровоз снабжен двумя горизонтальными всасывающими инжекторами производительностью 30 л/мин

Ка*дый.

регулятор клапанного типа установлен спереди парового колпака, пар к нему подводится по трубе с верхней части парового колпака.

Паровая машина двухцилиндровая простого действия, работает перегретым паром. Цилиндры правой и левой сторон взаимозаменяемы. Поршень без контрштока. Золотники цилиндрические раздвижные. Смазка поршней и золотников осуществляется пресс-масленкой, помещенной в будке машиниста с левой стороны. Подшипники сцепных дышел втулочные, поршневых дышел — из двух половинок. Все дышловые подшипники заливаются баббитом.

Переводный механизм (реверс) перекидной системы.

Рама паровоза внутренняя листовая, состоит из двух стальных листов толщиной 10 мм. Ведущая колесная пара — третья — сделана без гребня.

Паровоз оборудован ручным и паровым тормозами, турбогенератором для электроосвещения. Паровоз снабжен трехосным тендером, вмещающим 3,1 м? воды и 1,2 г угля или 2,5 м1 дров.

Специальные паровозы. Кроме обыкновенных паровозов, описанных выше, в промышленном транспорте применяются так называемые специальные паровозы, например бестолочные, горные паровозы с зубчатой и с карданной передачей и др.

Бестопочный паровоз предназначается для маневровой работы на лесопильных, деревообрабатывающих заводах лесной, горнорудной, бумажной, целлюлозной и тому подобной промышленности и на складах хранения огнеопасных и взрывчатых веществ, где из соображений противопожарной безопасности не могут быть допущены к работе обыкновенные паровозы, отапливаемые углем или дровами.

Бестопочный паровоз, так же как и обыкновенный, состоит из трех основных частей: котла, паровой машины и экипажной части. Паровая машина и экипажная часть у бестолочного паровоза такие же, как и у обыкновенного.

Котел бестолочного паровоза имеет обычную цилиндрическую форму с выпуклыми днищами. На переднем днище помещается за

порный вентиль, через который в котел поступает вода и пар. На котле помещается паровой колпак, из нанвысшей точки которого берется пар в паровую машину. Котел внутри разделяется поперечными стенками на несколько частей для уменьшения вредного влияния котловой воды на устойчивость паровоза при резких изменениях скорости движения.

Экономичность бестолочного паровоза зависит от качества изоляции котла, на которую обращается особое внимание. Котел бесто-почного паровоза наполняется из стационарного котла водой, нагретой до 200°С, туда же поступает и пар давлением 15 ати. Процесс заправки длится 20—30 мин. Так как на работу паровоза расходуется пар, то давление в котле постепенно понижается. Процесс понижения давления происходит сравнительно медленно, так как вода, являясь хорошим аккумулятором тепла, при понижении давления начинает переходить в пар.

Продолжительность работы паровоза между промежуточными заправками составляет 6—7 час. Время промежуточных заправок 10—20 мин.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОК