ПАРОВОЙ КОТЕЛ ПАРОВОЗА УСТРОЙСТВО ПАРОВОЗНОГО КОТЛА

Паровой котел служит для приготовления пара, необходимого для работы паровой машины, приводящей в движение паровоз.

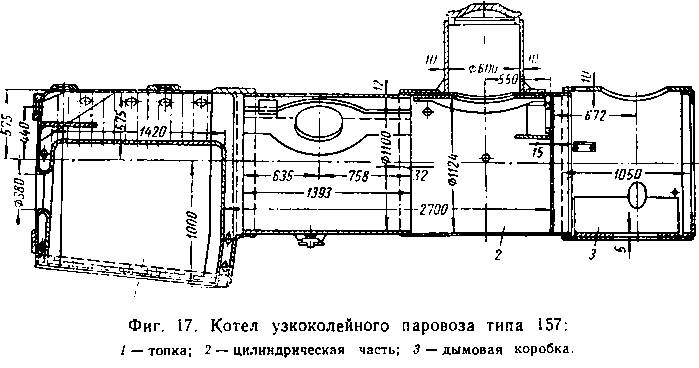

Паровозные котлы, независимо от ширины колеи, имеют форму, изображенную на фиг. 17; различие может быть в конструкции топки и в величине самого котла.

Котлы состоят из трех главных частей: топки 1, служащей для сжигания топлива; цилиндрической части 2, в которой размещены

дымогарные и жаровые трубы; дымовой коробки 5, в которой собираются газы из дымогарных и жаровых труб и отводятся через дымовую трубу в атмосферу. В дымовой коробке размещаются конус, коллектор пароперегревателя, парорабочие трубы, сифон, искродержательные сетки и т. д.

Части котла, изготовленные из специального листового котельного железа, соединяются заклепочными швами, а в последнее время — электросваркой. Огневую коробку изготовляют из спе

циальной топочной стали. Толщина листов различна и зависит от диаметра котла и давления в нем пара.

Топка паровозного котла состоит из двух основных частей: кожуха и огневой коробки, ограниченной в нижней части колосниковой решеткой.

Пространство между стенками огневой коробки и кожухом топки, закрытое снизу топочной рамой, заполняют до определенного уровня водой.

На работу котла влияют размеры и форма топки, которые зависят от типа рамы паровоза, расположения колесных пар и их диаметра, а также от применяемого топлива. Топки по расположению относительно осей и рамы паровоза бывают трех видов;

1) узкая, установленная между рамными листами, например на паровозах серий О, Р, Н и Щ;

2) уширенная, установленная над рамой между колесами, например на паровозе нормальной колеи серии К; 3) широкая, установлен-ния над рамой и колесами на всех паровозах новой постройки.

В зависимости от формы кожуха и огневой коробки топки разделяются на следующие виды:

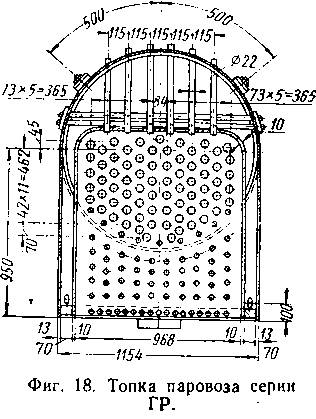

1. С полукруглым потолком кожуха и с плоским потолком огневой коробки (фиг. 18). Такие топки установлены на паровозах серий О, Н, ГР, ОП-2 и типа 159.

На паровозах серий О и Н топки сужены в нижней части и размещены между боковыми листами рамы паровоза. На паровозах серий ГР, ОП и 159 топки расположены сверху рамы паровоза.

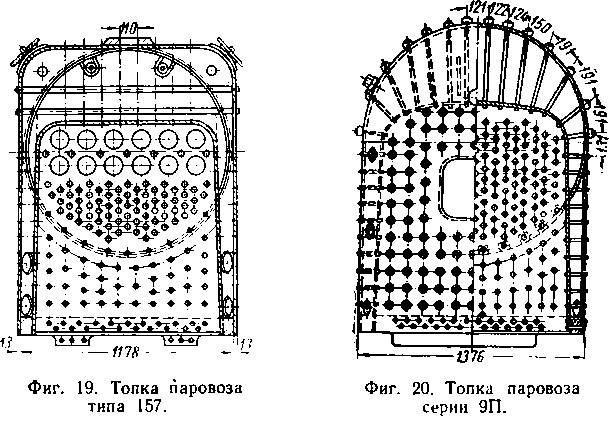

2. С плоскими потолками кожуха и огневой коробки. Такие топки установлены на паровозах -серий Щ, Э всех индексов и типа 157 (фиг. 19) и до 1930 г. имели широкое распространение. К недостаткам этих топок относится сложность штамповки смычного листа. К положительным качествам относится увеличенный объем парового пространства над огневой коробкой.

3. Радиальные (фиг. 20), отличающиеся от описанных выше тем, что при полукруглом потолке кожуха потолок огневой коробки не плоский, а очерчен по дуге окружности, в связи с чем потолочные связи располагаются радиально, поперечные тяжи (связи) отсутствуют. Такие топки установлены на паровозах серий СО, 9П, ПТ-4 и Кч-4. Радиальная топка, как правило, располагается сверху рамы паровоза и часто имеет низ шире верха, хотя имеются паровозы с Радиальными потолками и с вертикальными боковыми стенками (паровозы серий СО, 9П).

Огневая коробка. Огневую коробку делают из трех отдельны листов, образующих ее стенки. Листы соединяют однородным за клепочным швом, а в последнее время — при помощи сварки.

Передний лист огневой коробки с отверстиями для установю жаровых и дымогарных труб называют задней или огневой решеткой Лист, образующий потолок и боковые стенки, называют шинельным

листом, который у большинства промышленных паровозов широкой и узкой колеи делают цельным. Задний лист, имеющий шуровочное отверстие для заброски топлива, называют задней сиенкой огневой коробки.

Для соединения листов у задней решетки и задней стенки делают изгибы, которые располагают в сторону огня, чтобы облегчить чеканку шва и лучше сохранить его плотность. Однорядный заклепочный шов придает большую мягкость углам и делает шов более теплопроводным, что предохраняет от обгорания кромки шва и головки заклепок.

Загибы задней стенки сварной огневой коробки и огневой решетки соединяют с шинельным листом впритык.

Толщина листов медных огневых коробок применялась от 15 до 16 мм, а в трубчатой части задней решетки — от 23 до 26 мм, так как эта часть ослаблена отверстиями для дымогарных труб. Толщина стенок стальных огневых коробок от 10 до 16 мм, а задней решетки 13—16 мм. Увеличение толщины листов огневой коробки выше приведенных размеров не увеличивает ее прочности, а, наоборот, уменьшает, так как в более толстых листах увеличивается перепад температур, что вызывает большие тепловые деформации и напряжения внутри листов.

На многих паровозах, особенно вновь построенных, стенки огневой коробки делаются наклонными, за исключением трубчатой

части задней решетки. Наклон задней стенки топки, а на некоторых паровозах и лобового листа кожуха от Чъ до ‘/в необходим для удобного размещения арматуры на лобовом листе и меньшего загромождения будки машиниста, а также для перемещения вперед центра тяжести котла, а тем самым и для паровоза, и соответствующего распределения нагрузки на оси. Кроме того, наклон задней стенки топки улучшает отделение пузырьков пара, облегчает свободный выход этих пузырьков вверх, в паровое пространство и создает лучшее омывание горячими газами задней стенки топки. Форма и наклон боковых стенок получается в зависимости от ширины колосниковой решетки и расположенных труб.

В старых паровозах наклон потолка огневой коробки достигал от 0,012 до 0,018 в сторону задней стенки; в новых паровозах наклон увеличен до 0,025. Этот наклон делается для сохранения слоя воды над потолком при движении на уклоне и при низком уровне воды в котле.

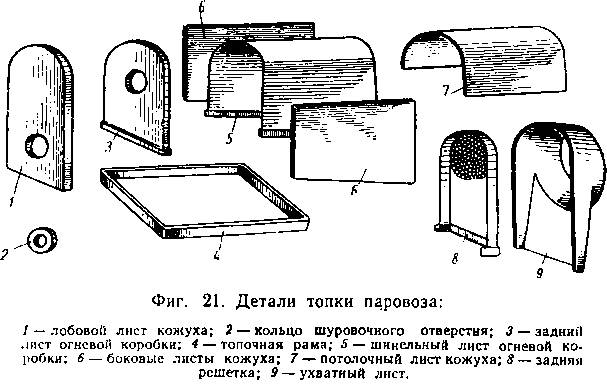

Кожух топки. Кожухом топки называют часть котла, окружающую огневую коробку. Устройство кожуха топки мало отличается от устройства огневой коробки. Кожух состоит из листов: лобового (фиг. 21), двух боковых, потолочного и ухватного. Верхние загибы

боковых и лобового листов подходят под потолочный и соединяются Двухрядным шахматным заклепочным швом, наиболее прочным и плотным. В последнее время швы кожуха топки сваривают встык.

Кожух топки выполняется из топочной стали Ст. ЗТ. Толщина боковых листов кожуха топки 10—16 мм.

Кожух топки соединяют с цилиндрической частью котла специальным листом, называемым ухватным, толщиной от 10 до 16 мм. Ухватный лист штампуется из цельного листа, но на топках, имеющих кожух большего размера, чем цилиндрическая часть котла, он

состоит из двух отдельных листов: нижнего, называемого ухватным, и верхнего — смычного. Листы, предназначенные для штамповки, берутся несколько толще боковых листов, предназначенных дли компенсации вытяжек и утончений, получаемых при штамповке.

Сварка при изготовлении и ремонте котлов. Усовершенствование и развитие электродуговой сварки металлов позволило начать применять ее с 1930 г. для приварки опорных втулок подвижных связей в котлах паровозов Эу , Су .

В 1932 г. на Коломенском машиностроительном заводе был построен первый в мире цельносварной паровозный котел узкоколейного паровоза типа 159, в котором все соединения в котле были выполнены с помощью электродуговой сварки.

Хорошая работа цельносварного котла паровоза типа 159 в эксплуатации на путях торфоразработок Шатурской электростанции подтвердила возможность распространения этого способа соединения котельных деталей на крупные котлы, в связи с чем, начиная с 1933 г., огневые коробки паровозов Эм , О , ФД, ИС переведены полностью на сварку.

С 1938 г. начался массовый выпуск паровозов ФД и 9П с цельносварными котлами. После войны 1941—1945 гг. на заводах нашей страны котлы вновь строящихся паровозов изготовлялись цельносварными.

Газовая и электрическая сварка широко применяются также и при ремонте паровозных котлов, причем из газовых способов сварки нашла применение при ремонте Паровозов в депо только ацетиленокислородная сварка.

Электросварка разделяется на 4 дуговую и контактную. При электродуговой сварке детали можно предварительно подогревать или сваривать без подогрева. Подогревом устраняются усадочные напряжения в деталях.

Для дуговой сварки применяются электрические сварочные машины постоянного и переменного тока. Сварочные машины должны выдерживать длительный режим и давать постоянство силы тока и устойчивую дугу. Сварку стальных ответственных деталей можно производить только качественными электродами с толстой обмазкой.

Обмазка электродов применяется для защиты слоя наплавленного металла от окисления воздухом и устойчивости электрической дуги.

При сварке листов встык, а также при заварке трещин в листах свариваемые поверхности должны иметь скос, выполняемый пневматическим молотком, при угле 80—95°, и зазор между листами в несрубленной части 3—4 мм. Поверхность каждого листа, подлежащая заварке, тщательно зачищается. В тех случаях, когда это возможно по условиям работы, применяется сварка двусторонним швом.

Прочность сварных швов проверяется гидравлическим испытанием под давлением, затем обстукиванием шва 1 —1,5 кг молотком с обеих сторон.

Скрепление огневой коробки. Плоские стенки и потолок топки под давлением пара испытывают большое усилие, которое изменяет форму топочных листов. Для сохранения правильной формы стенки огневой коробки и кожух топки скрепляются между собой топочной или обвязочной рамой, креплением у шуровочного отверстия, боковыми и потолочными связями. Кроме того, задняя решетка скрепляется с передней решеткой дымогарными и жаровыми трубами. Топочная рама соединяет листы огневой коробки и кожуха топки в нижней части. Листы топки скрепляются с топочной рамой заклеп-

ками, которые ставят в один или в два ряда в шахматном порядке. Последнее время и здесь стали применять электросварку.

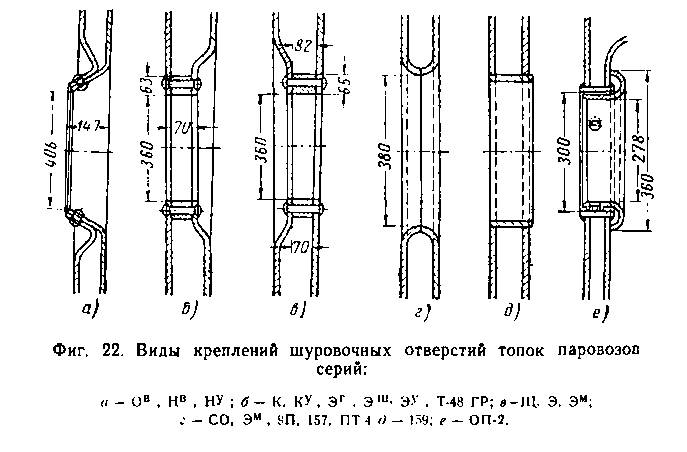

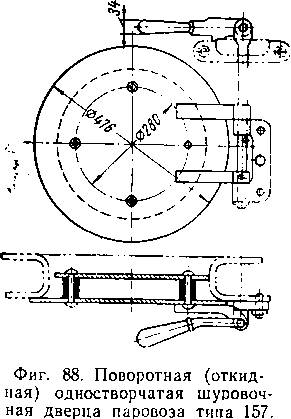

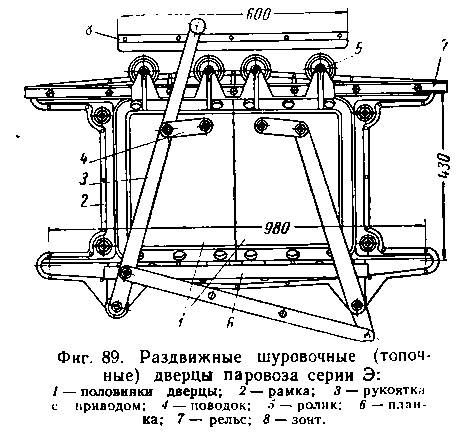

Крепление шуровочного отверстия у паровозов разных, типов различное (фиг. 22). Связями скрепляют заднюю стенку огневой коробки с лобевым листом кожуха топки, боковые стенки между собой и подрешеточную часть огневой решетки с ухватным листом кожуха топки. Связи разделяются на вварные и нарезные, материалом для которых служит прутковая мартеновская сталь Ст. 1, Ст. 2 и Ст. 3 ло ГОСТ 536-53.

Нарезная связь это — стержень цилиндрической формы с утолщенными резьбовыми концами. Для облегчения установки диам'етр нарезки на конце связи, укрепляемом в стенке огневой коробки, делается на 0,5 мм меньше, чем на конце, укрепленном в стенке кожуха топки. Соответственно диаметрам концов связи нарезают отверстия в стенках огневой коробки и кожуха топки.

Среднюю часть связи (диаметром от 19 до 22 мм)у называемую шейкой, делают гладкой, так как наличие резьбы способствует скоплению накипи. Для предупреждения обрыва связи переход от нарезанной части к гладкой делается плавным. Для наблюдения за

состоянием связи с обоих концов по оси сверлят контрольные отверстия диаметром 5—8 мм, глубиной 35—40 мм или на 5—10 мм глубже резьбы. При обрыве связи через контрольное отверстие выходят под давлением пар и вода, которые и служат предупреждением паровозной бригаде.

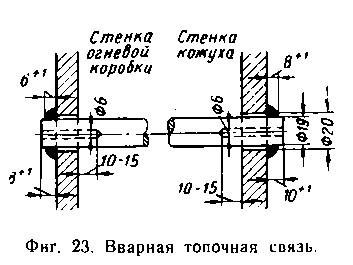

Отверстия в кожухе и топке нарезаются специальным длинным метчиком. Постановка связей производится со стороны кожуха специальным ключом. Связь, установленная на место, обязательно расклепывается со стороны огня, а иногда и с обеих сторон. Теперь на всех паровозах как система ввариваются топочные связи (фиг. 23), имеющие форму гладкого цилиндрического стержня.

Первый опыт по вварке связей производился в 1931 г. на Муромском заводе.

Связь, ставящаяся при помощи сварки, представляет собой круглый стальной стержень с контрольными отверстиями, свободно

вставляемый в отверстие листа и привариваемый снаружи к кожуху и со стороны огня к топочному листу. Станочной обработки связи почти не производится.

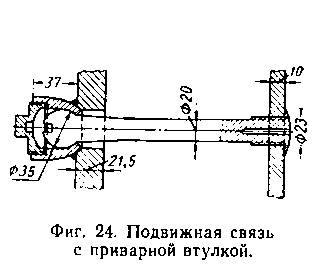

На современных паровозах топки больших размеров под влиянием высокой температуры подвержены деформации. Распорные связи, особенно в верхних рядах, испытывают наибольшее изгибающее усилие; поэтому, во избежание разрыва, в этих местах’ставятся подвижные связи. У подвижных связей один конец (со стороны кожуха) шарнирный, другой конец (заделываемый в лист огневой коробки) жесткий.

Подвижные связи применяются следующих конструкций: без втулок; с наружными втулками различной конструкции; с втулками, утопленными в лист кожуха. Втулки устанавливают на резьбе или приваривают электросваркой (фиг. 24).

Более совершенная, получившая распространение на отечественных паровозах, — подвижная связь с приварной зтулкой. Втулку и колпачок этой связи изготовляют из стали Ст. 3. Втулка, расточенная по шару, закрывается колпачком.

Уплотнение колпачка достигается прокладной шайбой из красной меди, толщиной 1 мм. При отсутствии прокладных шайб уплотнение достигается притиркой.

Подвижные связи, поставленные с втулками, не имеют контрольного отверстия со стороны шаровой головки. Контроль производят периодически осмотрами связи. В этих случаях отвертывают колпачок и обстукивают сферическую головку, по звуку которой и определяют ее состояние.

Стоимость изготовления подвижных связей значительно выше обычных жестких связей. Поэтому подвижные связи применяются только там, где имеют место частые обрывы обычных жестких ?связей.

Заднюю решетку, служащую для'установки дымогарных и жаровых труб, скрепляют с кожухом связями только в нижней части, так как верхняя часть вполне надежно удерживается дымогарными и жаровыми трубами.

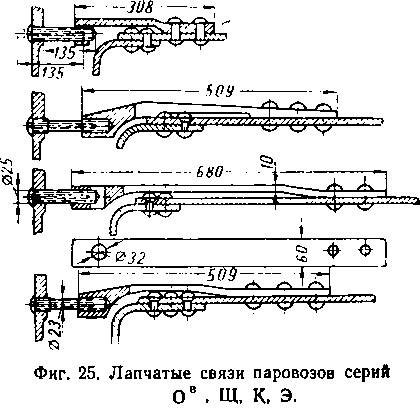

Ниже труб заднюю решетку соединяют с цилиндрической частью котла особыми, так называемыми лапчатыми связями (фиг. 25). Лапчатая связь состоит из лапы, приклепанной или приваренной к барабану и ввинченной в нее и в решетку короткой связи. Короткую связь со стороны огневой коробки в последнее время приваривают. Количество лапчатых связей зависит от размеров топки и устанавливается от 7 до 13: на паровозах типа 9П, 137, 154, 155 — по 10 шт., типа Т48, 234, ГР, 157 — по 9 шт., типа 63 — 8 шт., типа 159 — 7 шт. и т. д. Материалом для связи служит сталь Ст. 1, для лапы — Ст. 3, для заклепок — сталь Ст. 2.

Диаметр лапчатых связей берут обычно большим, чем диаметр нсех остальных распорных связей, а именно: 21—25 мм. В связи, со стороны огневой коробки, делается глубокое контрольное отверстие диаметром 6,5 мм с таким расчетом, чтобы связь с отверстием заходила в лапу не менее чем на 5 мм.

Для скрепления кожуха с потолком топки служат потолочные связи толщиной 22—25 мм, ранее называвшиеся анкерными болтами. Потолочные связи, так же как и боковые связи, изготовляются и:* стали Ст. 1, Ст. 2 и Ст. 3 по ГОСТ 536-53; ставятся на место ввертыванием или вваркой со стороны огневой коробки или со стороны Кожуха топки. Потолочные связи имеют контрольные отверстия с обоих концов, причем глубина верхнего отверстия больше нижнего.

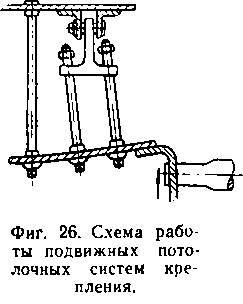

При заправке паровоза, под действием высокой температуры газов и пламени передний угол топки, расширяясь, поднимается вв^рх.

а кожух топки остается на месте (фиг. 26) Поэтому передний угол, будучи укреплен жесткими связями, имел бы трещины в листах потолка в верхнем загибе решетки. Чтобы избежать этого, кроме неподвижных потолочных связей, для укрепления потолка огневой коробки с кожухом топки применяются подвижные потолочные связи, устанавливаемые в несколько поперечных рядов на переднем углу топки.

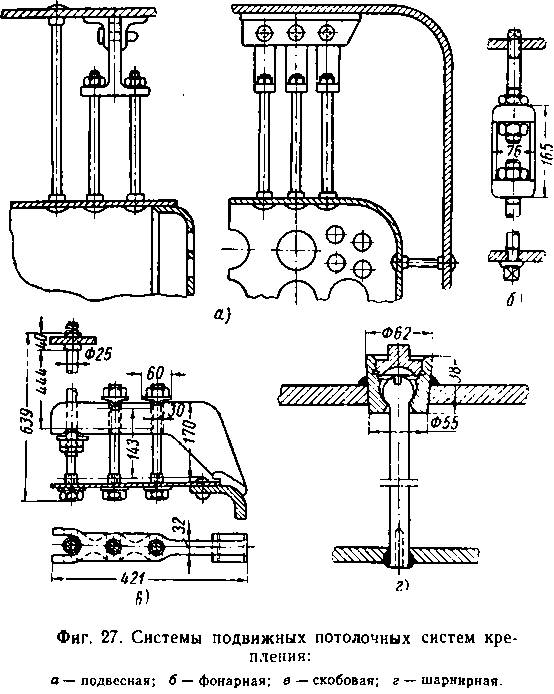

Из подвижных потолочных. систем крепления наибольшее распространение на наших паровозах до 1932 г. имели: подвесная, фонарная, скобовая и шар-

лирная (фиг. 27). Шарниры первых двух систем, покрываясь накипью, затрудняют игру и работают как обычные жесткие связи. Болты этих систем с 1932 г. на паровозы не устанавливают.

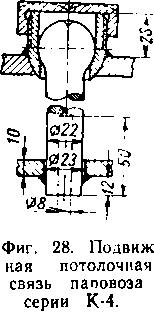

Подвижные связи со сферической головкой более целесообразны для укрепления взаимно перемещающихся стенок и поэтому применяются на паровозах широкой и узкой колеи последних выпусков (фиг. 28).

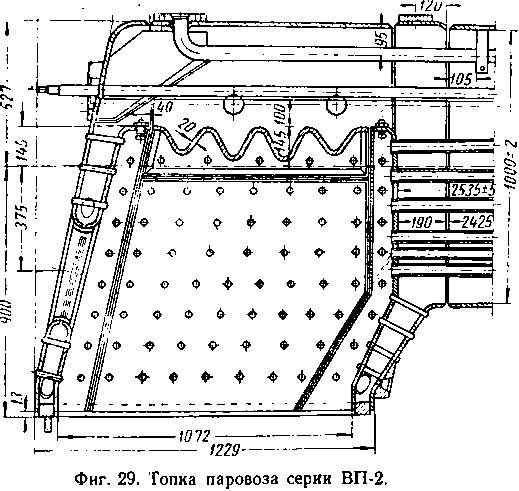

На узкоколейных паровозах серии ВП-2 потолок огневой коробки выполнен волнистым, толщиной 22 м (фиг. 29); поэтому потолочные связи в этом паровозе не ставятся.

Боковые стенки кожуха топки с плоскими потолками кожуха и огневой коробки выше топочных связей; для предупреждения распирания от давления пара эти стенки укрепляются поперечными тяжами, пропускаемыми через стенки кожуха топки (фиг. 30).

Таких поперечных тяжей обычно два ряда, а в некоторых радиальных топках один. Лобовой лист укрепляется продольными тяжами, контрфорсами и скрепляется с потолком кожуха стальными

косынками, прикрепленными к листу цилиндрической части. Прежде концы поперечных тяжей ввертывались в лист кожуха. В паровозах последних выпусков тяжи привариваются. Для обеспечения достаточной прочности и жесткости поперечные тяжи делаются из

стали Ст. 2 диаметром 30—35 мм. С обоих концов тяжей имеются контрольные отверстия диаметром 6 мм, глубиной 80 мм.

Углы кожуха с плоским потолком, кроме поперечных тяжей, скрепляют двумя наклонными связями (фиг. 30, д).

Диаметр средней части наклонной связи 35—40 мм. Верхним и нижним концом наклонная связь ввертывается в фасонные накладки, приклепанные или приваренные снаружи кожуха.

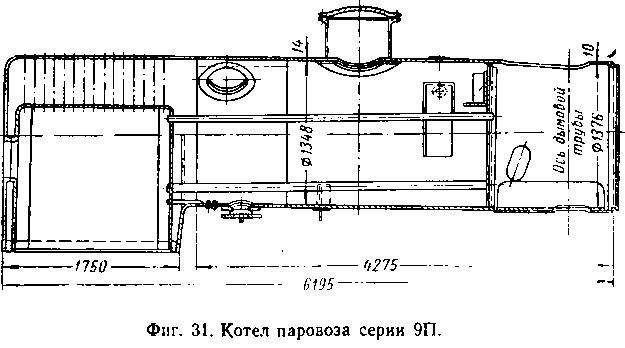

Цилиндрическая часть котла. Цилиндрическая часть котла состоит из 2—4 отдельных барабанов в зависимости от мощности паровоза. Барабаны склепываются или свариваются (фиг. 31),

Количество барабанов для уменьшения соединений берется минимальным; в последнее время котлы промышленных паровозов изготовляются из одного барабана длиной от 1593 до 3258 мм.

Барабаны изготовляются из листовой стали Ст. ЗК толщиной» в зависимости от давления пара и диаметра барабана, 9—18 мм и больше.

Соединение продольных кромок барабана производится двумя или тремя рядами заклепок, причем внутренняя накладка делается шире наружной. Продольные швы располагаются так, чтобы они находились в паровом пространстве, что предохраняет их от разъедания. Кроме того, продольные швы соседних барабанов сделаны вразбивку, что упрощает клепку узлов. Барабаны цилиндрической части котла соединены между собой поперечным швом,

внахлестку, двумя рядами заклепок. В настоящее время котлы паровозов изготовляют цельносварными.

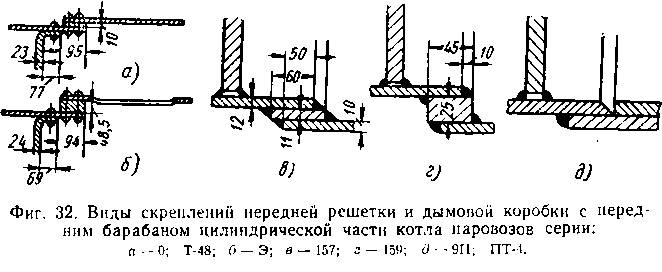

Передняя решетка барабана представляет собой плоскую стенку с отверстиями для установки жаровых и дымогарных труб. Скрепление ее с пе/редним барабаном производится заклепочным швом или приваркой. Решетка (фиг. 32, а, б) имеет отогнутый борт, наружный диаметр которого равен внутреннему диаметру барабана.

Такйе способы укрепления решетки применены на старых паровозах широкой и узкой колеи. На всех новых паровозах передняя решетка приваривается к внутренней части барабана. В этом случае решетка делается из стального листа толщиной от 13 до 25 мм, диаметром на 4—5 мм м’еньше внутреннего барабана (фиг. 32, в, г, д).

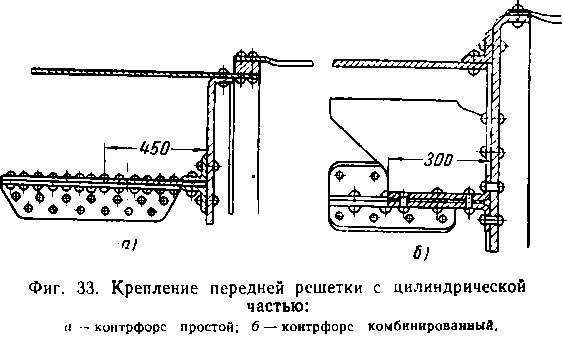

Переднюю решетку крепят дымогарными и жаровыми трубами, а выше труб решетку укрепляют контрфорсами различных конструкций (фиг. 33, а, б) — продольными или наклонными тяжами.

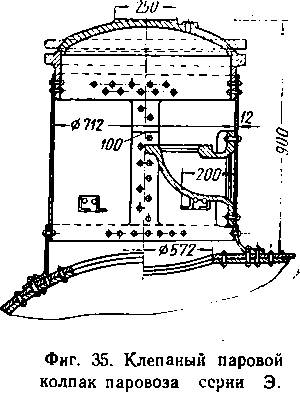

Паровой колпак. Для отбора наиболее сухого пара, поступающего в цилиндры паровой машины, на цилиндрической части котла устанавливают паровой колпак. На всех отечественных паровозах паровой колпак устанавливают на цилиндрической части переднего барабана, так как здесь пар при меньшей интенсивности парообразования получается менее влажный. Кроме того, при таком расположе-

нии колпака уменьшается длина парорабочих труб. Размеры паровых колпаков делаются по возможности большими. По мере увеличения размеров котла и повышения его над головкой рельса высота колпаков уменьшается. С уменьшением высоты колпаков диаметр их увели-

чивается, но увеличение диаметра ограничивается диаметром барабана цилиндрической части котла.

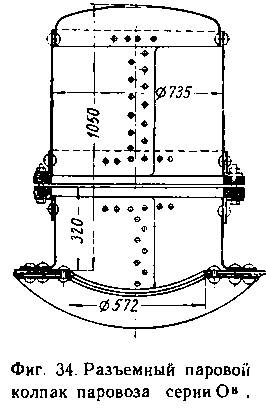

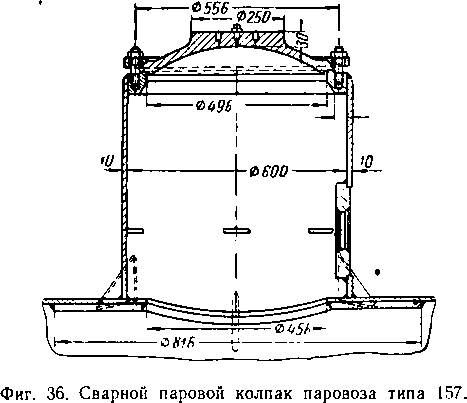

Паровые колпаки делаются разъемными в средней своей части (фиг. 34), клепанными (фиг. 35), сварными (.фиг. 36), с крышкой в верхней части или цельноштампованными.

Колпаки закрепляются на котле двумя рядами заклепок или привариваются; при этом для создания большей жесткости некоторые колпаки дополнительно укрепляются к цилиндрической части

котла 6—8 косынками, однако исследования показали, что такое крепление нерационально.

В паровом колпаке располагают регуляторную головку. В цилиндрической части котла для установки колпака вырезается круглое

отверстие диаметром от 500 до 800 мм. Для усиления места выреза отверстия с внутренней стороны котла приклепывается или приваривается стальное кольцо толщиной 15—25 мм.

Крышка колпака притирается и прижимается к седлу шпильками. В некоторых случаях применяются прокладные кольца из красной меди.

Колпак и косынки изготовляются из стали Ст. 2, а седло крышки и нажимной кольцо—из стали Ст. 3,

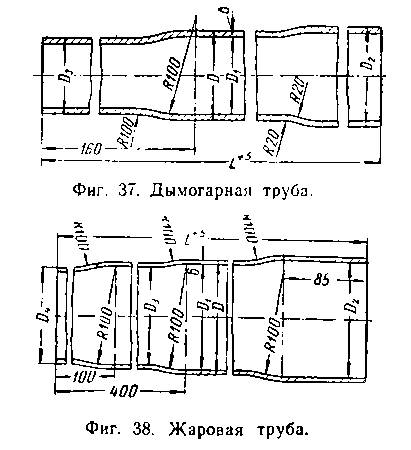

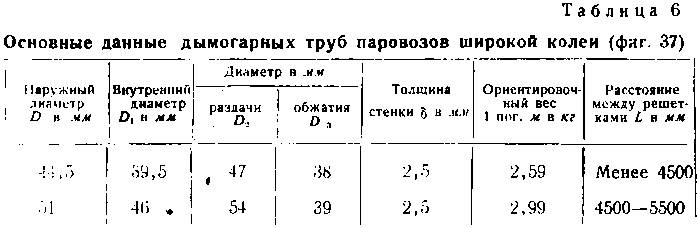

Дымогарные и жаровые трубы. Для лучшего использования тепла и отвода продуктов сгорания из топки паровоза в дымовую коробку и далее в атмосферу паровозный котел снабжен дымогарными и жаровыми трубами (фиг. 37, 38), которые проходят через всю

цилиндрическую часть котла и укрепляются концами в задней и передней решетках паровоза.

Жаровые трубы имеют диаметр больший, чем дымогарные. Они служат одновременно для помещения в них элементов пароперегревателя.

Дымогарные и жаровые цельнотянутые трубы изготовляются из мягкой мартеновской стали 10 по ГОСТ 3099-46.

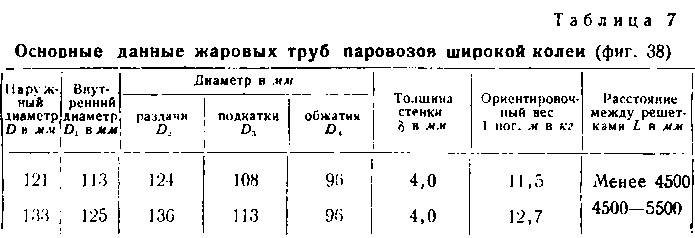

Стандартные формы и размеры дымогарных и жаровых труб паровозов широкой колеи приведены в табл. 6 и 7.

Размещение отверстий для труб в задней и передней решетках должно осуществляться таким образом, чтобы избежать значительного ослабления решеток, сохранить свободный проход пара между трубами и в то же время эффективно использовать площадь решеток.

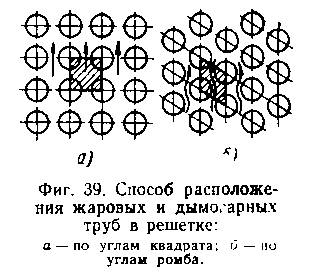

На современных паровозах дымогарные трубы располагаются по углам ромба, а жаровые — по углам квадрата (Э, СО, .157, 159, ПТ-4) или по углам ромба (ГР, ОП-2) (фиг. 39).

Отверстия для дымогарных труб в новой огневой решетке делаются меньше наружного диаметра трубы, а концы самих труб обсаживаются до этого диаметра для большей прочности огневой решетки и достаточного запаса на рассверливание отверстий при ремонте паровозов.

Передний конец труб, наоборот, раздается для облегчения их выемки. Раздача обыкновенно делается на 3 мм по диаметру как для дымогарных, так и для жаровых труб.

Жаровые трубы, кроме обсадки заднего конца, заходящего в решетку, имеют и другую обсадку, которая делается путем подкатки на расстоянии 250—400 мм от заднего конца трубы. Эта обсадка делается для улучшения прохода пара около верхней части решетки, а также для того, чтобы живое сечение по всей длине трубы было примерно одинаковое, так как в передней части жаровых труб находятся элементы пароперегревателей, уменьшающие живое сечение трубы,

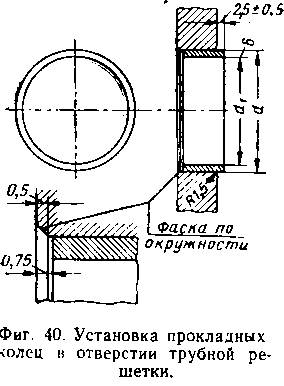

Дымогарные и жаровые трубы ставятся в котел с передней стороны и укредляются в задней решетке с прокладными кольцами из красной меди марки М-4 толщиной 2—3 мм (фиг. 40). Размеры медных колец для установки дымогарных и жаровых труб берутся в зависимости от диаметра отверстия в решетке и ее толщины. Кольцо не должно доходить до огневой поверхности на 0,75—1 мм и выходить в водяное пространство на 2—3 мм.

В настоящей время проводятся опыты постановки труб в заднюю решетку без медных прокладных колец.

Трубы в цилиндрической части располагаются не горизонтально, а веерообразно, с подъемом вперед примерно на 1/100—1/50; такоо расположение труб необходимо для лучшего размещения труб в котле и свободного выхода газов из труб при отсутствии разрежения в дымовой коробке.

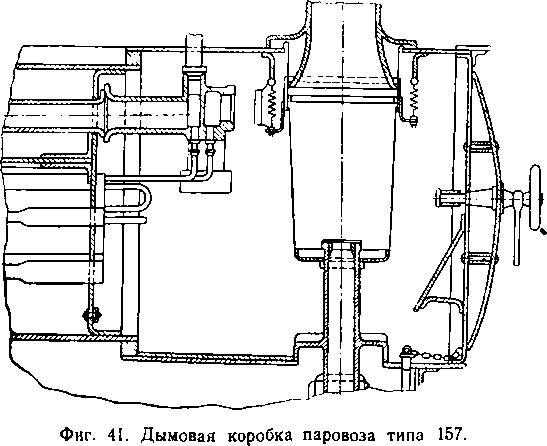

Дымовая коробка представляет собой камеру, расположелную спереди цилиндрической части котла (фиг. 41). В дымовой коробке помещаются конус, сифон, парорабочие трубы, коллектор пароперегревателя и искроудерживающие приборы.

Отработанный пар из паровой машины, выходя через конус и дымовую трубу, увлекает за собой дымовьГе газы и тем самым создает разрежение в дымовой коробке. Под действием этого разрежения воздух, необходимый для горения топлива, поступает в огневую коробку, через колосниковую решетку.

Объем дымовой коробки зависит от размеров и мощности паровоза, а также от количества и размеров помещенных в коробке приборов и сильно влияет на процесс горения топлива в огневой коробке. При большем объеме тяга становится слабее, но равномернее, а при малом объеме, наоборот, тяга усиливается и становится неравномерной.

Барабан дымовой коробки делается из одного или двух стальных листов, склепанных двухрядным швом. В паровозах последних выпусков барабан дымовой коробки делается сварным. Толщина стенок коробки в верхней части от 10 до 13 мм, а в нижней — от 15 до 17 мм. Иногда барабан делается из одного листа. В этом случае, для усиления нижней части, с внутренней стороны приклепывается

или приваривается лист толщиной 6—8 мм. Это увеличение толщины вызвано тем, что нижняя часть дымовой коробки жестко прикрепляется к раме паровоза. Соединение с рамой в этом месте производится обычно двумя рядами тщательно пригнанных болтов и должно быть очень прочным для предупреждения перемещения котла при

нагревании относительно рамы. В паровозах старых конструкций это соединение производилось при помощи заклепок. Установкой более толстого листа, кроме того, дымовая коробка защищается от прогорания нижней части из-за скопляющейся в ней горючей мелочи.

В паровозах новой постройки, в нижней части дымовой коробки, ближе к передней дверце, устраивается труба для удаления угольной мелочи. Эта труба имеет открывающуюся снаружи задвижку, не пропускающую воздух внутрь дымовой коробки.

В верхней части дымовой коробки делается отверстие для дымовой трубы, а при наружном расположении регуляторной трубы делается второе отверстие для подвода паропровода. В нижней части

сделаны три отверстия: два по бокам для паровпускных труб, подводящих пар к цилиндрам, и одно по оси для выпускных труб, от

водящих отработанный пар в конус. Иногда для паровыпускных труб делаются отдельные отверстия для каждой трубы в зависимости от высоты установки конуса.

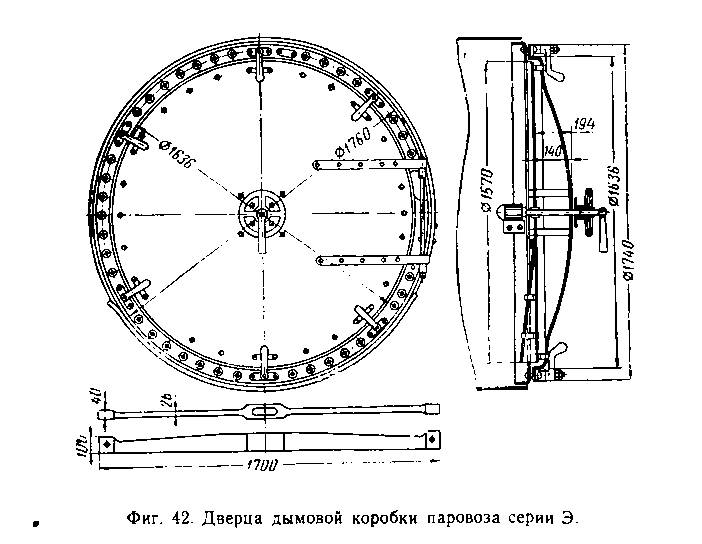

Дымовую коробку в передней части закрывают круглым листом, в котором делается отверстие, закрываемое откидной дверцей (фиг. 42). Размеры отверстия и дверки делаются такими, чтобы обеспечить: свободный доступ ко всем приборам, находящимся в

дымовой коробке, легкую и свободную выемку и установку дымогарных и жаровых труб, особенно крайних «рядов, а также установку и снятие элементов пароперегревателя. Дверка должна плотно прилегать к переднему листу дымовой коробки, чтобы предотвратить подсос воздуха.

Для придания жесткости дверцы делаются немного выпуклыми. С внутренней стрроны устанавливают на дверце предохранительный щиток, необходимый для защиты нижней части дверцы от соприкосновения с горячей изгарью.

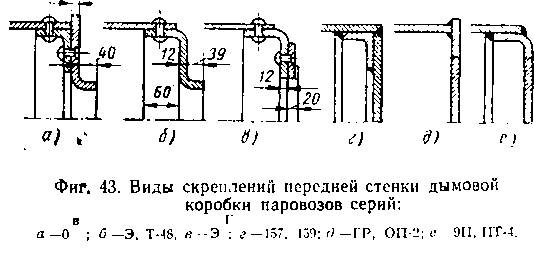

Прикрепление передней стенки дымовой коробки к цилиндрической части коробки производится несколькими способами:

1) заклепками или болтами к кольцевому угольнику или кольцу (фиг. 43, а);

2) приклепыванием отогнутого фланца (фиг. 43, б, в)

3) приваркой к кольцевому угольнику или кольцу (паровозы типов 157 и 159), (фиг. 43).

4) приваркой непосредственно к листу барабана дымовой коробки (ГР, ОГ1-2, 911, ПТ-4), (фиг. 43, д9 е).

Для более, плотного прилегания к седлу дверцу дымовой коробки по окружности закрепляют дополнительными зажимами, против которых на дверке приваривают клиновидные планки. Зажимы вращаются вокруг болтов, закрепленных на переднем листе. На паровозах прежних выпусков дверцу дополнительно притягивают винтом с маховичком к поперечной балке. На плотность прилегания дверцы должно обращаться особое внимание, так как неплотное

J2

прилегание сильно отражается па степени разрежения газов в дымовой коробке, отчего ухудшается горение и парообразование.

Изоляция и обшивка котла. Для предохранения котла от охлаждения наружным воздухом и уменьшения непроизводительной потери тепла цилиндрическая часть котла и его топка покрываются изоляцией и обшивкой. Изоляция делается из нетеплопроводного материала— асбеста, асбоцемента, вулканита, совелита, стеклянной ваты, инфузорной земли и др. Слой изоляции делается толщиной 20— 30 мм.

Снаружи изоляция закрывается внешней обшивкой котла, образованной из 1,5—2 мм листовой мягкой стали. Обшивочные листы по длине котла скрепляются шурупами, а на их поперечные стыки кладутся железные обручи, стягиваемые под котлом натяжными болтами.

С 1948 г. на заводах и в некоторых депо стал применяться новый способ изоляции паровозных котлов путем заливки изоляционной массы в пространство между обшивкой и котлом. Такой способ оказался исключительно эффективным в отношении ускорения работы по изолированию котлов и значительного улучшения теплотехнических качеств изоляции.

В качестве изоляционной массы применяется смесь из асбеста (25%), диатомита (60%) и извести-пушонки (15%). На одну весовую часть сухой смеси добавляется 2,5—3,0 части воды. Процесс изолирования котла ручным способом длится 2—3 часа, а затвердевание раствора при котле, нагретом до 70—80°, наступает через 3—4 часа после окончания заливки.

Укрепление котла на раме должно производиться так, чтобы он при движении паровоза не имел вертикальных и поперечных перемещений относительно рамы. Котел имеет на раме две опоры: переднюю— у дымовой коробки и заднюю — у топки. Задняя опора делается подвижной для возможности перемещения котла при нагревании вдоль своей оси. У дымовой коробки котел закрепляется неподвижно, для того чтобы не расстраивать паровых труб, которые одними концами соединены с паровыми цилиндрами, укрепленными на раме, а другими закреплены в дымовой коробке.

Дымовую камеру скрепляют наглухо с междурамными скреплениями приточенными болтами.

Устройство задней опоры зависит от расположения топки относительно рамы. У паровозов старых типов топка, расположенная между рамными листами, опирается на раму при помощи особых угольников, прикрепляемых к стенкам кожуха топки шпильками, ввернутыми в котел. Для облегчения скольжения топки на опорные поверхности угольников ставятся бронзовые наделки или прокладки.

В котлах паровозов новейших типов, топки которых не заходят внутрь рамы, а опираются на нее сверху, в местах опоры котлов, для облегчения перемещения топки устраиваются салазки с бронзовыми прокладками. Для улучшения работы скользуны снабжаются масленками.

На паровозах серии 9П цилиндрическая часть котла и топка соединяются с рамой с помощью гибких опор, подобно паровозам серий ФД, ИС и Л. Листы гибких опор внизу скрепляются с междурамными креплениями, а вверху — с длинными выступами топочной рамы. При сборке холодного котла с рамой паровоза верхние концы гибких листов опор топки наклонены вперед по ходу паровоза: лист передней опоры топки — на 15 мм, лист задней опоры — на 17 мм от вертикального положения. Лист гибкой опоры цилиндрической части котла устанавливается отвесно.

АРМАТУРА КОТЛА И ПИТАТЕЛЬНЫЕ ПРИБОРЫ

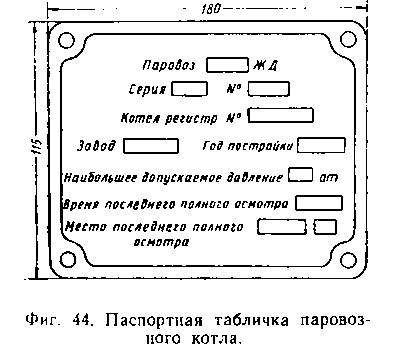

Арматурой паровозного котла называют приборы и принадлежности для обслуживания и наблюдения за его работой. К арматуре относятся: паровой манометр, водомерное стекло, водопробные краны, легкоплавкие контрольные пробки, предохранительные клапаны, пароразборная колонка, спускные краны, свисток, форсунка и паспорт, укрепленный на лобовом листе кожуха топки (фиг. 44).

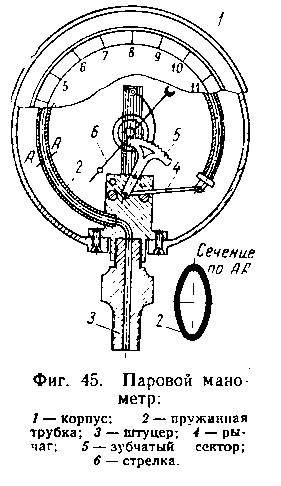

Паровой манометр. Для указания давления пара в котле служит паровой манометр, показывающий рабочее давление в атмосферах (килограммах на 1 см2). Рабочее давление пара в котле представляет разницу между абсолютным давлением пара в котле и давлени<ем наружного воздуха. Поэтому рабочее давление на одну атмосферу меньше абсолютного.

На паровозных котлах устанавливаются только манометры с эллиптической трубкой (фиг. 45), имеющие следующее устройство:

57

внутри круглой металлической коробки 1 (корпуса), закрытой снаружи стеклом, помещается изогнутая по кругу трубка 2 овального сечения. Один конец трубки запаян, а другой, открытый, соединен со штуцером 3 коробки и через пароподводящую трубку — с паровым пространством котла. Вследствие того, что поверхность изогнутой трубки по наружной периферии больше, чем по внутренней, то давление пара стремится выпрямить трубку и перемещает ее конец, связанный системой рычагов 4 с зубчатым сектором 5, сцепленным с шестеренкой, насаженной на ось стрелки 6. При отклонении конца трубки стрелка поворачивается и указывает на циферблате давление пара в котле.

На циферблате манометра красной чертой нанесено предельно допускаемое 'рабочее давление в котле, превышать которое не разрешается.

Кроме того, устанавливается контрольная стрелка, которая свободно насаживается на общую ось с указательной стрелкой, и для лучшей видимости окрашивается в красный цвет. Контрольная стрелка не соединена с механизмом манометра, а получает вращение по часовой стрелке от черной указательной стрелки манометра, которая толкает ее своим штифтом только в сторону повышения давления. При движении черной стрелки обратно контрольная стрелка остается на месте, т. е. на максимально достигнутом черной стрелкой давлении.

Между манометром и трубкой, соединяющей его с котлом, устанавливают трехходовой кран с фланцем диаметром 38 мм и толщиной 6 мм для присоединения контрольного манометра.

Трубку, соединяющую манометр, с котлом, делают в виде кольца, в пределах которого происходит конденсация насыщенного пара. При этом на трубчатую пружину манометра действует не пар,

а уже охлажденная вода, находящаяся под полным котловым давлением. В нижней части изогнутой трубки установлен спускной кран.

На циферблате манометра указаны: наименование завода-

изготовителя, фабричный номер и тип манометра.

Манометр, как весьма ответственный прибор, должен периодически, не реже 1 раза в 3 мес., подвергаться проверке по контрольному прибору. Надпись с указанием числа, месяца и года проверки помещается на обратной стороне стекла манометра.

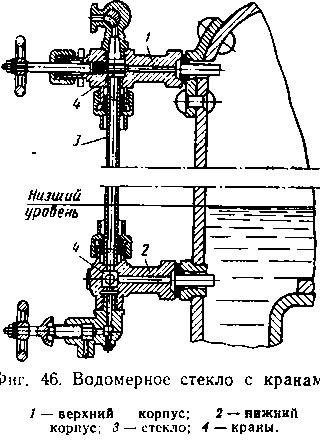

Водомерное стекло. Для наблюдения за уровнем воды в котле служит водомерное стекло, установленное на лобовом листе котла паровоза. Водомерное стекло (фиг. 46) состоит из двух кор-

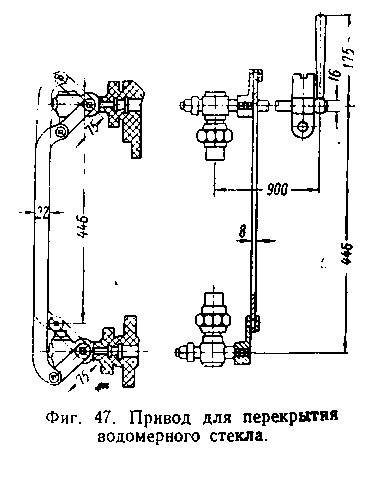

пусов (кранов): верхнего /, соединяющегося с паровым пространством, и нижнего 2, соединяющегося с водяным пространством котла. Верхний и * нижний корпусы соединены между собой стеклянной трубкой 3. Водомерное стекло можно отключать от внутреннего пространства котла посредством кранов или клапанов 4, помещенных в корпусе. Оба запорных крана соединены общим поводком (фиг. 47) и могут быть закрыты рукояткой, выведенной в сторону от водомерного стекла, без опасения получения ожогов рук паром или горячей водой.

Коническая пробка крана притирается к корпусу и закрепляется гайкой с пружиной. Пружина препятствует заклиниванию пробки и ее ослаблению. Пробку перед установкой следует смазать и, поставив в корпус крана, притереть. Натяжением гайки достигается надлежащая плотность пробки.

Конические пробки кранов часто прикипают к втулкам, ввиду чего на всех новых паровозах применяются запорные вентили водомерного стекла, стержни которых пропускаются через сальники и имеют трапецоидальную резьбу. В нижней части корпуса имеется отверстие с краном для продувки стеклянной трубки. Верхний корпус ставится на специальный фланец, прикрепленный к верхнему загибу лобового листа. На некоторых паровозах серий Ов , О1 и др. вместо такого фланца имеется специальная стойка, прикрепленная к лобовому листу.

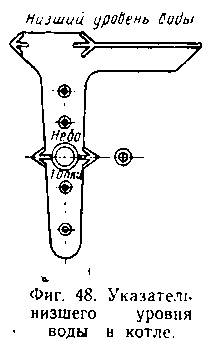

Пользуясь показаниями водомерного стекла, необходимо цомнить, что при открытом регуляторе уровень воды в котле всегда несколько поднимается (на 20 мм и даже больше), вследствие сильного кипения воды. Поэтому при открытом регуляторе уровень воды в стеклянной трубке всегда надо держать выше черты, отмеченной указателем низшего уровня воды. Такой указатель (фиг. 48) укрепляется на каждом паровозе около водомерного стекла. Он состоит из чугунной пластинки с двумя приливами, на одном из которых имеется черта со стрелкой и надписью «низший уровень воды», а на другом — такая же стрелка с надписью «небо топки».

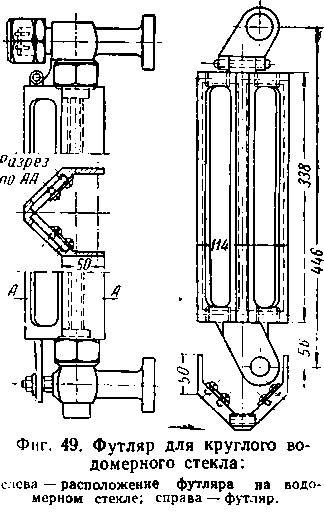

Водомерное стекло закрывается футляром с толстыми стеклами (фиг. 49), которые защищают паровозную бригаду от ожогов и осколков, в случае повреждения трубки водомерного стекла. С этой же целью иногда

ставят трубку водомерного стекла с заделанной в нее проволочной сеткой.

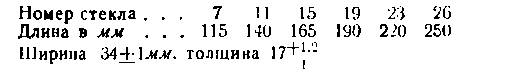

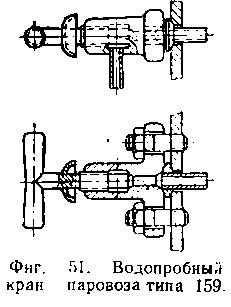

В последнее время вместо круглых водомерных стекол широко применяются плоские стекла, имеющие внутри рифленую поверхность, придающую столбу воды отражение темного цвета, что дает лучшую видимость (фиг.

50).

Это стекло помещается в специальном металлическом корпусе, закрытом снаружи крышкой с вертикальным отверстием (щелью) для наблюдения за уров нем воды.

воды в котле. Для проверки правильности показания уровня необходимо открыть продувательный вентиль и продуть трубку. Иногд! после продувки трубки вода или совершенно не заполняет ее и она наполняется только паром, или же заполняет всю трубку до верхней гайки. Первый случай. указывает на засорение нижнего вентиля, второй — на засорение верхнего вентиля. Для продувки нижнего вентиля необходимо закрыть верхний вентиль и открыть продуваль-ный и нижний водяной вентили. Если при помощи неоднократной продувки удается прочистить вентили, то до окончания работы необходимо следить за уровнем воды в котле по показаниям водопробных вентилей. По окончании смены паровоз необходимо поставить в депо для прочистки засорившихся каналов.

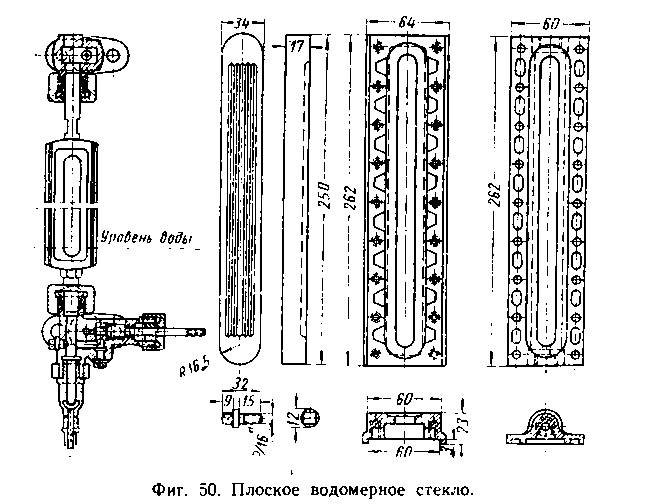

Водопробные краны. На каждом паровозном котле на случаи порчи водомерного стекла или для проверки его устанавливают два или три водопробных крана или вентиля (фиг. 51). Узкоколейные

паровозы и некоторые танк-паровозы широкой колеи снабжаются двумя, а более мощные паровозы — тремя водопробными кранами. Нижний кран располагается на высоте наинизшего уровня воды в котле, верхний — на 140 мм выше него, а средний — посредине, между ними.

Таким образом, из нижнего крана при его открытии должна всегда вытекать вода. Водопробный кран, аналогично кранам водомерного стекла, крепят фланцем па лобовом листе кожуха топки. Стандартный водопробный вентиль по ГОСТ 4954-49 крепится на конической резьбе к лобовому месту.

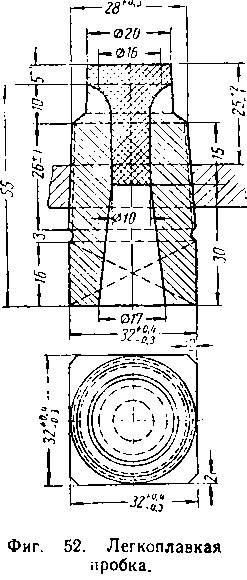

Легкоплавкие контрольные пробки. Легкоплавкие контрольные пробки паровозных котлов (фиг. 52) служат для предупреждения паровозной бригады о начавшемся обнажении потолка огневой коробки от воды.

Согласно требованиям Правил технической эксплуатации, котел каждого паровоза должен иметь не менее двух контрольных пробок, установленных в передней и задней частях потолка огневой коробки. Только на паровозах узкой колеи серий ПТ-4, ОП-2, 86-Н вследствие относительно малой длины потолка огневой коробки установлена одна контрольная пробка. Контрольные пробки располагаются по продольной оси потолка огневой коробки.

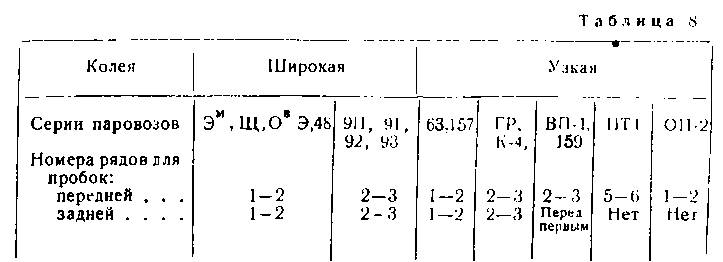

Порядковые номера рядов потолочных связей, между которыми расположены контрольные пробки, указаны в табл. 8.

Для передней пробки указаны номера рядов связей от трубчатой решетки огневой коробки, для задних — от задней стенки огневой коробки.

Корпус контрольной пробки изготовляется из бронзы марки ОЦС 5-5-5 (олова, цинка и свинца по 5%, остальное медь)

ГОСТ 613-50. Внутренний канал ее диаметром 10 мм наполовину, заливается легкоплавким свинцово-оловянным сплавом, состоящим из 90% свинца марки С2 и СЗ по ГОСТ 3778-47 и 10% олова марки 01 или 02 по ГОСТ 860-41.

Новые отверстия в потолках топок паровозов должны готовиться для наименьшего размера пробок. Пробки больших размеров ставятся при последующей разработке отверстия.

Залитую пробку испытывают на гидравлическом прессе давлением, превышающим на 5 ат рабочее, после чего головка ее запиливается до высоты 5—6 мм. Перед постановкой на паровоз на сплаве пробки со стороны воды ставят клеймо, обозначающее номер паровоза, время заливки (число и месяц) и наименование депо. Клеймо пробки отмечается в котловой книге паровоза.

При постройке узкоколейных паровозов серий ГР и ОП-2 ставились контрольные пробки другой конструкции, которые в дальнейшем были заменены типовыми пробками, описанными выше.

Пробка ввертывается в потолок со стороны огневой коробки так, чтобы верхняя efe грань выступала над поверхностью потолка со стороны воды на При таком расположении сплав пробки

должен начать плавиться еще при наличии воды над потолком огневой коробки. При обнаружении выплавленной контрольной пробки необходимо немедленно освободить топку от огня и охладить котел. Качать воду в котел в этот момент категорически запрещается.

В последнее время с целью экономии цветного металла и уменьшения повреждений пробок на паровозах начали применять корпуса контрольных пробок из стали Ст. 3, которые показали в эксплуатации хорошие результаты.

Предохранительные клапаны. Во избежание превышения предельного давления пара в котле на каждом паровозе устанавливают по два не зависящих один от другого предохранительных клапана. При

Примечание. На паровозе ВП-2 контрольные пробки ставятся перед началом изгиба потолка с обеих сторон.

Температура плавления сплава должна быть не ниже 240° и не выше 310°.

Диаметр отверстия в потолке топки вследствие износа резьбы постепенно увеличивается, а поэтому нарезная часть пробок делает ся различного диаметра, а именно:

повышении давления в котле выше предельного предохранительные клапаны - автоматически поднимаются и выпускают в атмосферу излишки образовавшегося пара, чем также предупреждают паро возную бригаду о превышении давления пара в котле.

Все предохранительные клапаны, устанавливаемые на паровоз*

ных котлах, нагружаются цилиндрическими спиральными пружинами. Давление от пружины на клапан передается либо через рычаг (рычажные клапаны), либо непосредственно (клапан прямой нагрузки).

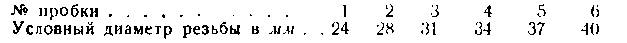

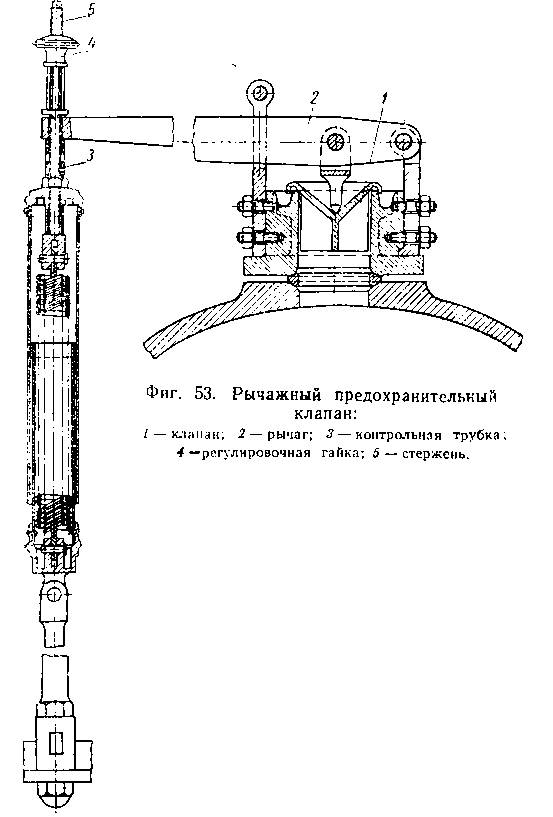

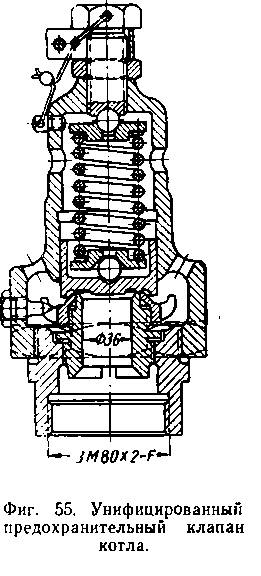

Из паровозных предохранительных клапанов наибольшее распространение получили рычажные (фиг. 53), с шайбами (фиг, 54) и унифицированные (фит. 55).

Предохранительные клапаны устанавливаются в разных местах котла в зависимости от типа и серии паровоза, а именно: на кожухе топки, на цилиндрической части котла, на паровом колпаке сверху или на специальном кронштейне сбоку.

Рычажный клапан (фиг. 53) установлен на паровозах серий О, П, Щ и Э первых выпусков. На клапан 1 действует конический стержень соединенный с рычагом 2; рычаг в одном конце имеет шарнирную опору, а на другом, конце нагружен двойной пружиной. Во избежание порчи пружина помещается внутри трубчатого металлического футляра.

Комплект обеих пружин вместе с футляром, стержнем, муфтой, распорной трубкой и прочими мелкими частями часто называют пру

жинным манометром рычажного клапана. Для направления рычага при подъемах к седлу клапана прикрепляют вилку, закрываемую сверху поперечиной. При поломке пружин клапан зажимается клином, вбиваемым между поперечиной вилки и рычагом.

Для выпуска пара из котла необходимо отвернуть регулировочную гайку. При этом давление пружин уменьшится, клапан подымется и пар выйдет наружу. Чтобы паровозная бригада не могла

произвольно регулировать нагрузку на клапаны, на стержень 5 между верхним концом футляра, пружины и рычагом ставится распорная контрольная трубка 3 такой длины, что предельное зажатие пружины гайкой 4 соответствует номинальному рабочему давлению пара в котле.

Клапан с шайбами (фиг. 54) обычно устанавливается на паоо-пых колпаках паровозов. Клапан с шайбами состоит из корпуса /, который своим нижним фланцем соединяется с котлом. На верхнюю часть корпуса 1 надевается на резьбе стакан 4 с помещенной внутри него пружиной и клапаном 2.

Давление пружины передается на клапан стержнем 8. В стакане 4 на некоторой высоте над клапаном устроены четыре отверстия 6, расположенных по окружности, и четыре диаметральных отвер-

стия 5. На верхнюю часть станка 4 надевается пять плотно пригнанных шайб 7.

В шайбах просверлено большое количество отверстий, сужающихся кверху и расположенных таким образом, что отверстие одной шайбы не совпадает с отверстием другой. Комплект шайб образует собой глушитель.

При повышении давления в котле выше нормального клапан 2 приподнимается и пар выходит из котла через образовавшееся кольцевое отверстие между клапаном и его седлом. Выходящий пар поступает в камеру, а из нее в отверстия 5 и 6. Из кольцевых отверстий 6 пар проходит в камеру под шайбы, а оттуда постепенно и без шума уходит через отверстия в шайбах в атмосферу. Для регулирования размера кольцевого отверстия и выхода пара из-под клапана на корпус 1 навернуто кольцо 3 с зубцами по наружной поверхности. Нажатие пружины регулируется находящейся вверху клапана втулкой 9, которая может ввинчиваться в тело стакана 4.

Двойной предохранительный клапан устроен по тому же типу, что и клапан с шайбами. Он установлен на паровозах 234, Т48, 137, 154, 155, Щ и Э.

На фиг. 55 изображен унифицированный предохранительный клапан, установленный на паровозах серий СО, 9П и 157. Пружины всех типов предохранительных клапанов отрегулированы таким образом, что один из предохранительных клапанов начинает работать при давлении выше рабочего на 0,2, а второй — на 0,4 ат.

Пароразборная колонка. Для отбора пара из котла на служебные нужды (инжекторы, сифон, насос тормоза, турбогенератор и др.) на верхнем листе кожуха тогтки устанавливается пароразборная колонка, представляющая собой стальную коробку с несколькими вентилями. Конструкций пароразбориых колонок очень много, но все они или изготовляются отливкой из стали, или сварены из двух штампованных частей. Для питания паром к пароразборной колонке подведена труба из парового колпака.

Спускные краны служат для спуска воды из котла при промывках и продувках котла. Эти краны устанавливаются внизу ухватного листа, так как это пространство расположено на наинизшем уровне котла. На некоторых паровозах спускные краны расположены на боковых стенках топки или на лобовом и ухватном листе.

На паровозах старых типов устанавливались спускные краны пробкового типа, которые имеют ряд существенных недостатков. Пробка часто прикипает, что затрудняет пользование краном; требуется частый ремонт (притирка пробки).

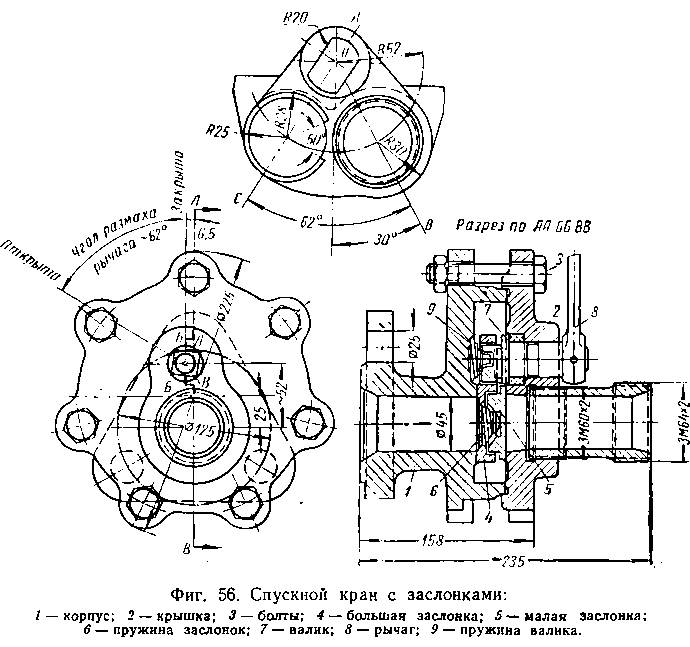

В настоящее время применяются спускные крапы с заслонками (фиг. 56), которые не имеют указанных выше недостатков.

Этот кран состоит из стального литого корпуса 1 с фланцем, при помощи которого кран укрепляют тремя шпильками на кожухе топки. Корпус закрывают крышкой 2, укрепленной семью болтами 5, поставленной на притирке. В корпусе и крышке имеются отверстия диаметром 45 мм, закрываемые двумя заслонками 4 и 5. Стальная заслонка 4 прижимается к корпусу и служит для закры-

тин отверстия в корпусе; чугунная заслонка 5 входит заточкой во впадину большой заслонки 4 и служит для закрытия отверстий в крышке 2. Между большой и малой заслонками установлена пружина 6, которая прижимает заслонки к своим притирочным поверхностям.

В крышке 2 имеется второе отверстие, служащее для пропуска валика 7, на внутренний конец которого насажена заслонка 4, а на

наружный конец насажен рычаг 8. При повороте рычага 8 заслонки 4 и 5 скользят по притирочным местам в корпусе и крышке и открывают выход воде из котла. Привод к этим кранам выводится в будку машиниста или на площадку, что дает возможность производить продувку котла на ходу паровоза.

Для уплотнения валика 7 между его буртиком и заточкой крышки установлены резиновое и паронитовое кольца, которые прижимаются пружиной 9.

Для выпуска пара из котла перед промывкой некоторые паровозы оборудованы специальными вентилями с тройником, который обычно располагается на верхней части первого барабана.

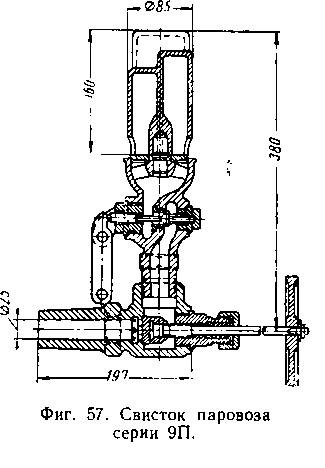

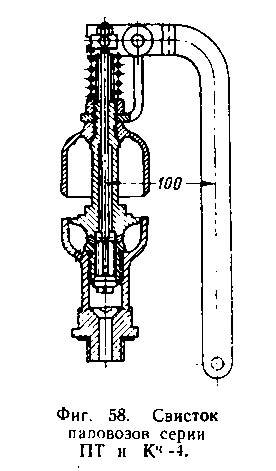

Паровой свисток служит для подачи с паровоза звуковых сигналов. Его устанавливают наверху кожуха топки или на сухопарном колпаке. На паровозах широкой и узкой колеи установлены свистки разнообразной конструкции, которые по принципу действия не отличаются друг от друга. Звук происходит от вибрации металлических стенок полого цилиндра свистка, при ударе о них струи пара. Сила звука свистка зависит от диаметра, длины полого цилиндра и других факторов.

Свисток-ревун, применяемый на паровозах Ов, Од, Нн , Р, состоит из чугунного корпуса, внутри которого находится клапан, прижимаемый к своему седлу пружиной и давлением пара. Клапан от

крывается системой рычагов и тяг из будки машиниста. К корпусу свистка прикреплен бронзовый цилиндр, закрытый сверху крышкой. С боков цилиндра в нижней его части сделаны два противоположных прямоугольных прореза. Струя пара, проходящая через узкую кольцевую щель корпуса, ударяясь о стенки цилиндра, заставляет их вибрировать, отчего последние создают звуковые волны. Кроме свистка-ревуна, применяются свистки в три тона (фиг. 57) двойные свистки и свистки других конструкций.

На фиг. 58 изображен паровой свисток паровозов серии ПТ-4 и к *-4.

Основание свистка ввинчивается в специальную свистковую колонку с запорным вентилем, посредством которого свисток может быть отделен от котлов.

Инжектор. Для питания паровозных котлов водой применяются инжекторы. Действие инжектора основано на превращении тепловой энергии пара при смешении с водой в энергию движения, ко

торая гонит смесь пара и воды в котел, преодолевай встречное противодавление из котла. Тепло, заключенное в паре, поступающем из котла в инжектор, неполностью возвращается в котел вместе с подаваемой водой, а часть его тепла (18—20%) расходуется на превращение в энергию движения (механическую работу), которая н преодолевает давление воды из котла на питательный клапан.

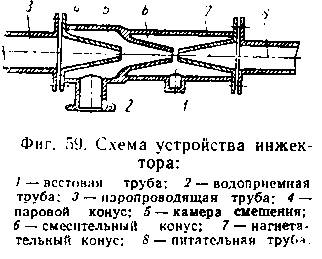

Устройство каждого инжектора сводится к следующему: внутри цилиндрической коробки (фиг. 59), открытой с обеих сторон и имеющей два отростка 1 п 2У помещены три конуса (сопла) 4, 6, 7, оси которых лежат на одной прямой. Конус 4 называют паровым, 6 — конденсационным, смесительным или водяным, 7 — приемным или нагнетательным. Поступающий из котла по трубе 3 пар проходит через конус 4 и попадает г в конденсационную камеру или камеру смешения 5, в которой смешивается с подводимой из тендера по трубе 2 холодной водой.

Частички пара, (выходящие из конуса 4, с большой скоростью смешиваются с частицами воды и при этом частично конденсируются, выделяя скрытую теплоту парообразования.

Пароводяная смесь, обладающая большой энергией, с большой скоростью устремляется через конус 6 в конус 7, где теряет скорость, но повышает давление, поднимает питательный клапан и поступает по трубе 8 в котел.

Инжекторы подразделяются на всасывающие и невсасывающие или нагнетательные. Всасывающие инжекторы располагаются на лобовом или боковом листе кожуха топки, т. е. выше уровня воды в тендере, а невсасывающие — под будкой машиниста, куда вода поступает из тендера самотеком.

На паровозах промышленного транспорта широкой и узкой колеи применяются исключительно всасывающие инжекторы, которые в зависимости их расположения на котле подразделяются на вертикальные и горизонтальные.

Инжекторы отличаются друг от друга по номерам, которые определяют диаметр отверстия нагнетательного конуса. Если, например, диаметр отверстия 6 лш, то инжектор считается № бит. д. (табл. 9). Согласно ГОСТ 5035-49 условное обозначение для инжектора котла паровоза широкой колеи состоит из букв В или Н, обозначающих всасывающий или нагнетательный, и числа, соответствующего производительности инжектора в л/мин.

Подача воды инжектором зависит от размеров конусов инжектора, от давления пара в котле и от температуры воды.

Паровозный котел снабжается двумя инжекторами, причем1 каждый из них должен обеспечивать наибольшую подачу воды при

Таблица 9

Размеры труб паровозных инжекторов в мм и подача воды в л1мин

№ инжектора

Показатель

Г | 1 я 1

6

| 7

1 8

1 » 1

Н

Внутренний диаметр:

паровой трубы

25

30

30

35

40

45

питательной трубы

30

35

35

40

45

50

всасывающей трубы ...

25

35

35

40

45

55

Количество подаваемой воды при

давлении 13 am

60

83

106

146

178

250

максимальной форсировке котла, т. е. при наибольшем расходе пара.

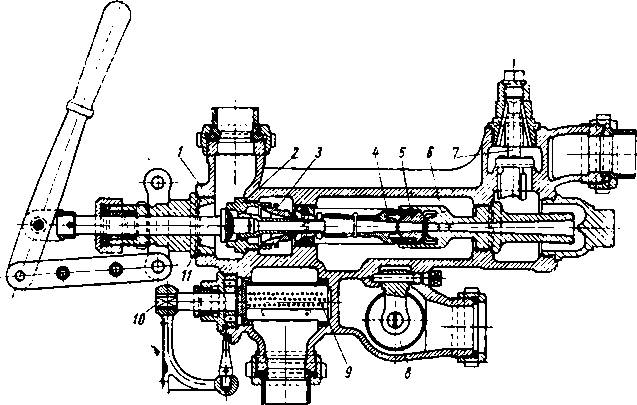

Инжектор № 6 (В78). На танк-паровозах широкой колеи и узкоколейных паровозах наибольшее распространение получили горизонтальные инжекторы № 6, производительностью 78—83 л/мин.

Фиг. 60. Продольный разрез всасывающего инжектора № 6 (В78):

1 — корпус; 2 и 3 — паровые конусы; / — водяной млн смесительный конус; J - промежуточный конус; 6 — нагнетательный конус; 7 — питательный клапан;

8 — вестовой клапан; 9 — сетка; /0 — делительная пробка; И — паровой клапан.

Инжектор № 6 (В78) класса АТНК (фиг. 60) состоит из следующих деталей: корпуса /, по оси которого расположены конусы— паровые 2 и 5, водяной 4, промежуточный 5 и нагнетательный 6 питательного клапана 7; парового колпака 11, делительной пробки 10 сетки 9; вестового клапана 8.

Пар из пароразборной колонки подводится по трубе в паровую камеру. В паровом конусе 2, кроме большого Централь-70

пого отверстия, имеются четыре отверстия диаметром по 2,5 мм, расположенных по окружности. При пуске инжектора медленно поднимают рукоятку, которая открывает паровой клапан 11 так, чтобы его хвостовик не вышел из центрального отверстия. Тогда пар из паровой камеры проходит через маленькие отверстия в конусе 3, производя разрежение в водяной камере, вследствие чего вода из тендера или бака всасывается в водяную камеру, предварительно пройдя делительную пробку 10 и сетку 9.

Из водяной камеры вода гонится паром в конус 4, попадает в водоотводную камеру и выпускается через вестовой клапан 8 и вестовую грубу наружу, под будку машиниста. Это указывает на то, что инжектор присосал воду. После этого рукоятку парового клапана 11 поднимают до конца; при этом хвостовик клапана открывает полностью центральное отверстие парового конуса 2 и пар поступает в водяной конус 4, где смешивается с водой и конденсируется. Образовавшаяся при конденсации пара движущая сила гонит воду в ‘водяной конус.

Вода, приобретая большую скорость и силу, уже не вытекает через вестовую трубу, а поступает через нагнетательный конус 6 в питательную камеру, поднимает питательный клапан 7 и проходит в нагнетательную трубу. По этой трубе вода достигает питательного кувшина (фиг.

61), где поднимает клапан и поступает в котел.

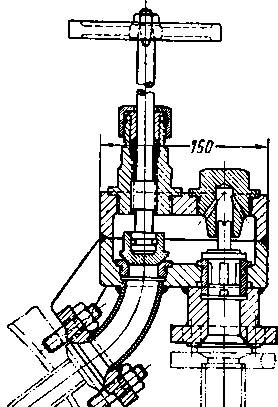

Инжектор № 9 (В 170). Горизонтальный всасывающий инжектор № 9 (В 170) получил распространение на тендерных паровозах старой постройки. Инжектор устанавливается на специальной стойке, которая прикрепляется фланцем к верхнему листу кожуха топки. От фланца идут два канала. Один капал постоянно соединяет инжектор с паровым пространством котла трубой, идущей внутри котла от сухопарника или от пароразборной колонки для забора наиболее сухого пара. По другому каналу происходит подача питательной воды. Действие инжектора № 9 такое же, как и инжектора № 6. Для осмотра при горячем котле конусов инжектора на нем установлены клапаны паровпускной и водозапорный, закрывающие доступ в инжектор горячей воды и пара. Для прогрева воды, находящейся в тендере, паром достаточно закрыть вестовой и открыть водозапорный клапан. Тогда пар, поступающий в корпус инжектора, не имея другого выхода, направится через трубу в тендер.

71

& V

Фиг. 61. Питательный кувшин паровоза серии 9П.

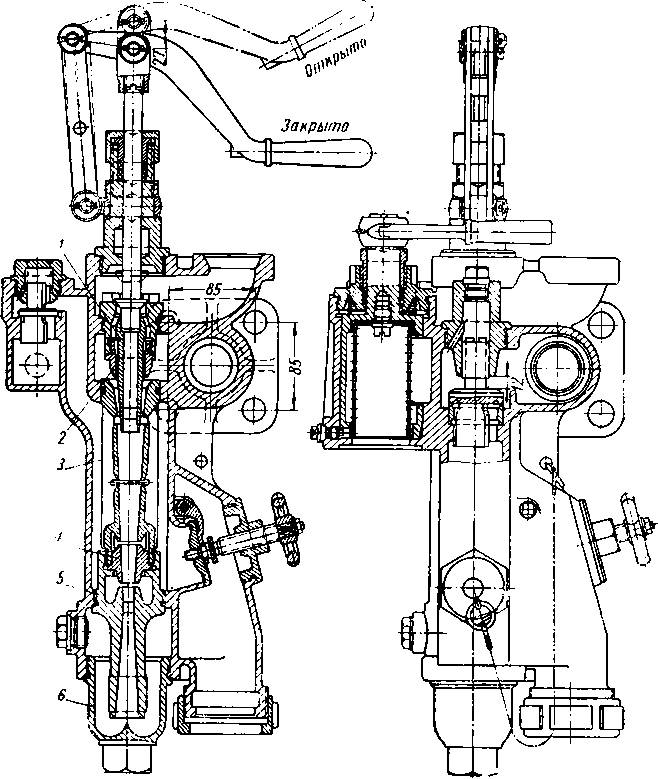

Инжектор № 11 (В250). Вертикальный инжектор № 11

(фиг. 62) более мощный, чем инжектор № 9. Производительность его 250 л!мин.

Устройство и действие инжектора № 11 аналогично описанным выше инжекторам № 6 и 9. В нем так же, как и в инжектор^

Фиг. 62. Вертикальный инжектор № И (В250):

/ — центральный конус; 2 — присасывающий конус; 3 — смесительный конус; ?/ — промежуточный конус; 5 — нагнетательный конус; 6 — колпачок.

№ 9, имеется клапан-добавитель, служащий для дополнительного подвода воды в камеру смешения инжектора. Инжектор прикрепляется к лобовому листу котла вертикально. Питательная труба расположена внутри котла.

Инжектор № 11 имеет конусы: паровой, конденсационный и нагнетательный, или приемный. Паровой конус состоит из двух частей: центрального конуса 1 и присасывающего конуса 2. Оба они ввернуты один в другой, образуя внутри пространство с выходной кольцевой щелью. Паровой конус ввертывается в верхнюю часть корпуса инжектора. Сверху парового конуса имеются четыре отверстия круглого или продолговатого сечения, просверленных в его углублении по окружности.

При установке конусов необходимо соблюдать следующие условия:

1) присасывающий конус свинчивать с центральным конусом таким образом, чтобы выходная кольцевая щель для пара между присасывающими и центральными конусами была точно одинакова по всей окружности;

2) ось конуса 1 совпадала с осью конуса 3, углубляясь на. 4—5 мм далее первого прореза;

3) установка парового конуса в корпусе по резьбе была совершенно плотной и не пропускала пар из паровой камеры в водяную.

Смесительный конус состоит из двух конусов 3 и 4, поставленных друг за другом. Конус 4 носит название промежуточного. Струя смеси пара и воды, проходя через него, приобретает постоянную скорость, выделяя излишки воды и пара, которые затем выходят по каналам в конденсационную камеру и далее, поднимая вестовой клапан, через вестовую трубу наружу.

Смесительный, или водяной конус 5, и нагнетательный, или приемный 5, до установки свинчиваются вместе и затем ввертываются в перегородку корпуса инжектора, отделяющую конденсационную» камеру от нагнетательной.

Для монтажа комплекта конусов внизу корпуса инжектора имеется крышка (колпачок) 6, дающая4 возможность вывертывать конусы для осмотра и ремонта, не снимая всего инжектора и не разбирая каких-либо других его деталей. Для осмотра и ремонта инжектор отключается от котла закрытием парового и питательного вентилей. Инжектор снабжен пожарным отростком, на который навинчивается пожарный рукав.

ПАРОПЕРЕГРЕВАТЕЛЬ И ГАРНИТУРА КОТЛА

Пароперегреватель. Перегретый пар обладает большой темпера' турой и меньшей плотностью, чем пар насыщенный. Перегретый* пар не конденсируется до тех пор, пока его температура не понизится до температуры насыщенного пара того же давления. Чем выше температура перегрева, тем выше свойства перегретого пара по сравнению с насыщенным и тем он больше приближается к газам. Перегрев пара дает 10—15% экономии топлива.

Приборы для перегрева пара называются пароперегревателями. Устройство паровозных пароперегревателей следующее. Со стороны дымовой коробки в жаровые трубы вставлены цельнотянутые трубки наружным диаметром 20—35 мм. Концы трубок соединены с

?коллектором, расположенным в верхней части дымовой коробки. Коллектор разделен на две камеры: насыщенного и перегретого пара. Насыщенный пар из парового колпака по регуляторной трубе поступает в камеру насыщенного пара коллектора, а затем — в трубки элементов, помещенных в жаровых трубах. Здесь пар перегревается горячими газами и поступает в камеру перегретого пара коллектора,

откуда по паровпуок-ной трубе попадает в цилиндры паровой машины.

В России впервые пароперегреватели в массовом масштабе были применены в период с 1902 по 1908 г., т. е. намного раньше, чем в Америке и Англии. Особенно много сделали для внедрения пароперегревателей на русских паровозах конструкторы Сормовского завода Б. С. Малаховский, С. М. Чусов, К. Ф. Неймайер, П. П. Куликовский, Н. М. Ноткин и др.

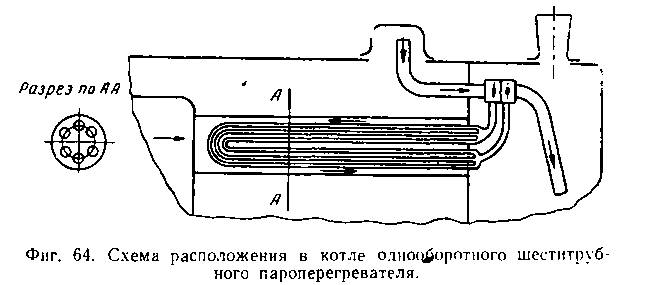

В настоящее время имеется несколько вариантов пароперегревателей. Наиболее распространен пароперегреватель с двухоборотным

четырехгрубным элементом (фиг. 63), в котором насыщенный пар из камеры поступает в одну трубку и делает два оборота, после чего поступает в камеру перегретого пара коллектора.

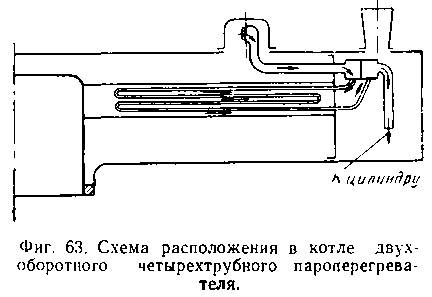

В 1913 г. конструктор Сормовского завода С. М. Чусов предложил однооборотный шеститрубный элемент (фиг. 64), в котором насыщенный пар из коллектора сначала поступает в одну трубку наружным диаметром 35 мм, потом разветвляется на три трубки наружным диаметром 24 мм и делает один оборот, после чего снова поступает в одну трубку диаметром 35 мм, соединенную с камерой перегретого пара коллектора.

Задние концы трубок элементов в целях предохранения от

быстрого перегорания не доходят до огневой решетки на расстоя

ние 200—350 мм. Передние концы трубок элементов соединяются с коллектором. Соединение элементов с коллектором является весьма важным узлом конструкции перегревателя и осуществляется несколькими способами:

а) с помощью двухконусной втулки;

б) с помощью шаровых головок, приваренных к концам трубок элемента и прижимаемых специальной скобой.

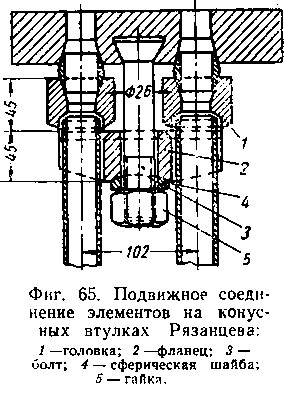

Соединение посредством двухконусной втулки «бочат», предложенное машинистом

А. В. Рязанцевым, нашло широкое распространение. Однако при этой конструкции необходимо соблюдать весьма боль-

шую точность совпадения осей отверстий в коллекторе и в колодке, к которой приварены трубки элемента. Несовпадение осей этих отверстий или коробление коллектора приводит к парению элементов. Затруднительна также выемка конусов из гнезд при ремонте.

С 1947 г. соединение элементов па конусных втулках Рязанцева примято не жесткое, а подвижное, в котором колодки с приваренными трубками прижимаются гайкой через свободно надетый фланец и сферическую шайбу (фиг. 65). К лучшему типу соединения, хотя и более дорогому, относится шаровое.

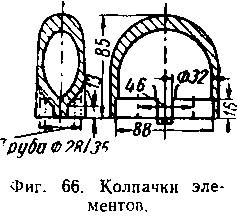

Элементы перегревателей изготовляются из бесшовных труб мартеновской стали по ГОСТ 3099-46. Колпачки (фиг. 66) изготовляются из стали Ст. 2 и Ст. 3. Болты для перегревателей с температурой перегрева не выше 350° изготовляются из углеродистой стали Ст. 5.

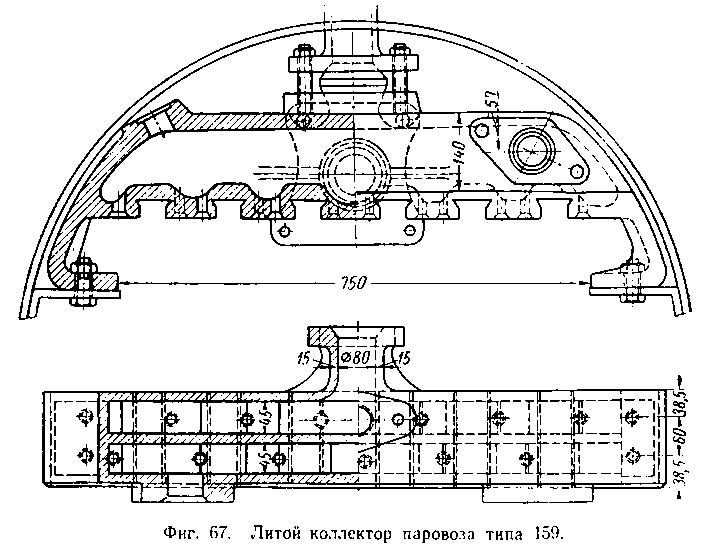

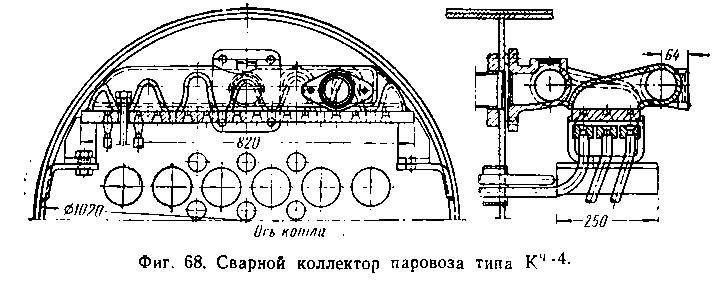

Коллекторы отливают из стали или сваривают из листовой стали. На фиг. 67 представлен литой стальной коллектор паровоза узкой колеи типа 159, а на фиг. 68 — стальной сварной коллектор паровоза серии К4-4.

В промышленном транспорте пароперегревателями оборудованы все поездные тендер.ные паровозы современной постройки широкой и узкой колеи (СО, Э, 157, 159, ПТ-4. ГР, ОП-2). Маневровые

и помещается в одной жаровой трубе наружным диаметром 133 мм.

На узкоколейных паровозах типов 157 и 159 установлены четырехоборотные пароперегреватели, каждый элемент которого расположен в двух соседних по вертикали жаровых трубах. На

тендерные и танк-паровозы (О , Щ, 9П, Т-48, 154 и др.) пароперегревателем не оборудованы. Паровозы серий СО н Э оборудованы

двухоборотным четырехтрубным пароперегревателем, каждый элемент которого состоит из четырех труб наружным диаметром 35 мм

паровозах серий ПТ-4 и К1-4 элементы пароперегревателя двухоборотные, четырехтрубные и располагаются каждый в отдельной жаровой трубе наружным диаметром 89 мм. Наружный диаметр груб элементов 24 мм. На паровозах серий ГР и ОП-2 элементы

пароперегревателя трехоборотные и располагаются каждый в трех жаровых трубах. В каждой жаровой трубе наружным диаметром 70 мм помещается по две трубки элемента наружным диаметром 20 мм.

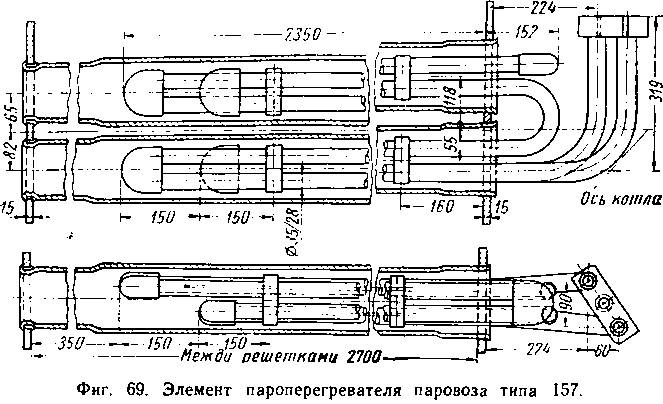

Элемент пароперегревателя паровоза 157 (фиг. 69) состоит из отдельных цельнотянутых труб наружным диаметром 35 мм, соединенных между собой специальными колпачками. Стенки колпачков для увеличения износостойкости делают утолщенными. При сборке элемента колпачок надевается на концы труб и обваривается. Элемент соединяется с коллектором посредством двух нижних трубок.

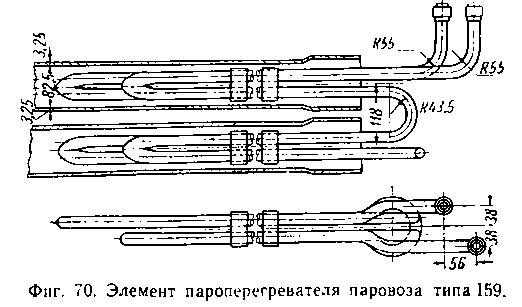

На паровозе типа 159 трубки элементов наружным диаметром 24 мм не имеют колпачков и соединяются с коллектором посредством двух верхних трубок (фиг. 70).

Для правильного расположения элементов пароперегревателя по оси жаровых труб и сохранения расстояния между трубками применяют специальные установочные хомутики (фиг. 71), устройство которых бывает разное.

Во избежание резкого уменьшения живого сечения жаровой трубы ов местах расположения колпачков элементов последние сдвигают относительно друг друга на 120— 200 мм.

Регулятор служит для регулирования зпуска пара из котла в золотниковые камеры паровых цилиндров. Конструкций регуляторов очень много, но все они в основном делятся на две группы: плоские или золотниковые, установленные на паровозах старых типов, и клапанные, установленные на всех паровозах последних выпусков.

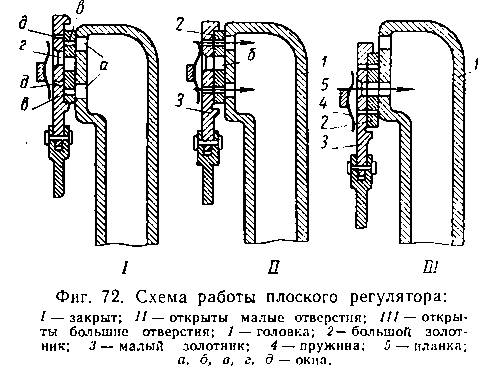

Плоский регулятор состоит йз регуляторной головки 1 (фиг. 72), в верхней части которой имеется плоскость с двумя окнами а, по

которой перемещается большой плоский золотник 2. На спинке большого золотника 2 сделан узкий вертикальный прорез (паз), в котором перемещается малый, или разгрузочный плоский золотник 3. Большой золотник 2 имеет посередине одно большое окно б, одинаковое по форме с окнами а регуляторной головки, и два узких разгрузочных окна в. Малый золотник 3 имеет также одно большое окно г и два узких окна д. Когда оба золотника находятся в крайнем верхнем положении (фиг. 72, ), то в регуляторной головке

будет атмосферное давление, потому что доступ пара из парового колпака внутрь регуляторной головки будет закрыт, так как большой золотник 2 закрывает собой окна а регуляторной головки, а малый золотник 3 закрывает разгрузочные окна в в большом золотнике.

Когда машинист открывает регулятор (фиг. 72, //), начинает передвигаться малый золотник 5, который сообщает узкие окна д с окнами в большого золотника, и пар из котла проходит через них и через каналы а внутрь регуляторной головки. При поступлении, пара через малые отверстия в золотниках в регуляторную головку 1У давление в ней' поднимается, золотник уравновешивается и нажатие большого золотника на головку ослабевает. При дальнейшем движении ручки регулятора малый золотник своим верхним выступом захватывает большой золотник и перемещает его за собой вниз. При этом большой золотник постепенно начинает открывать оба впускных окна а регуляторной головки (фиг. 72, III) и пар в большом количестве поступает из котла в регуляторную головку / и далее по регуляторной трубе в золотниковую камеру парового цилиндра.

Плотность прилегания золотников друг к другу и к регуляторной головке при отсутствии в котле пара достигается плоской пружиной 4, прикрепленной к поперечной планке 5 регуляторной головки.

Плоские регуляторы вследствие ряда существенных недостатков на вновь строящихся паровозах не ставятся. Все новые паровозы широкой и узкой колеи оборудованы более совершенными клапанными регуляторами различных конструкций.

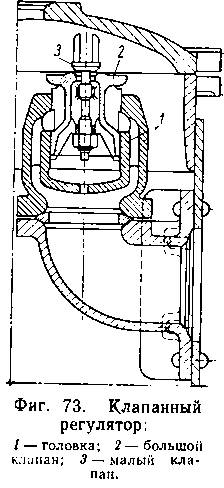

На паровозах серий СО, Э и других установлен двухклапанный регулятор (фиг. 73), состоящий из бочкообразной головки А внутри которой имеется разгрузочная камера с дном, соединенная с корпусом головки вертикальными ребрами, и двух клапанов: большого 2 и малого или разгрузочного 3.

Большой клапан в верхней части имеет кольцевую притирку, которой он опирается на коническую поверхность головки, являющуюся седлом для клапана. Нижняя, уширенная часть клапана имеет вид поршня, которым он входит в разгрузочную камеру с небольшим зазором. В центре большого клапана помещается малый клапан 3. Когда регулятор закрыт, оба клапана прижаты к своим гнездам давлением пара в котле. При открытии регулятора сначала открывается (поднимается вверх) малый клапан 3 и пар через открывшееся отверстие проходит во внутреннюю часть головки, давит снизу на большой клапан 2 и разгружает его. Вследствие этого при

дальнейшем открытии регулятора большой клапан 2 легко приподнимается вверх и пар из котла поступает между ребрами клапана и головки в регуушторную трубу.

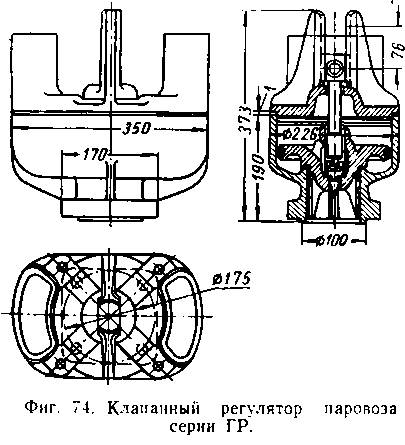

На узкоколейных паровозах типов 157 и 159, ПТ-4 и К4 -4 установлены клапанные регуляторы, аналогичные описанному (выше, только регуляторная головка у них отлита вместе с регуляторной трубой. На паровозах серий ГР и ОП-2 установлен клапанный регулятор, изображенный на фиг. 74.

Регуляторная головка устанавливается внутри парового колпака или снаружи его (9П, 137,

ОП-2 и др.). К регуляторной головке прикрепляется паропроводная труба, которая располагается внутри котла (Эм , Эр, СО, 159), или снаружи его (Э, Э' , Эш, ЭМЦ, 157). Эта труба другим концом соединяется с коллектором пароперегревателя или с тройником (на паровозах без пароперегревателя), от которого отходят паровыпускные трубы к золотниковым трубкам.

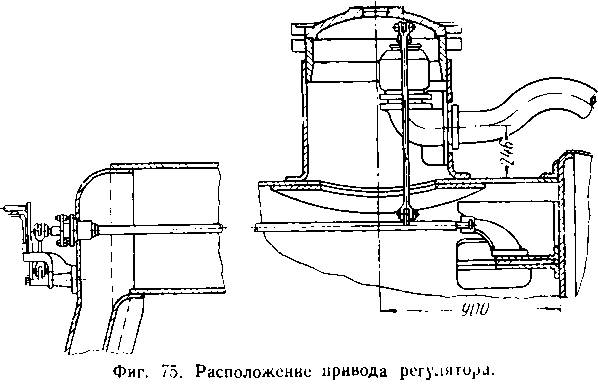

Открытие и закрытие регуляторных клапанов осуществляется при помощи специального привода, состоящего из системы тяг,

рычагов и валов (фиг. 75). Регуляторный вал, расположенный внутри котла над потолком огневой коробки, соединяется тягой и рычагом с регуляторным золотником или клапаном, и задним концом проходит через сальник на лобовом листе кожуха топки. На задний конец вала надевается рукоятка (паровозы узкой колеи и танк-паровозы широкой колеи) или рычаг, который соединяется с рукояткой посредством тяги (паровозы СО, Э).

На некоторых паровозах промышленного транспорта (137, 9П, ОП-2), где регуляторная головка помещена в специальной коробке впереди сухопарного колпака, привод к регулятору расположен

снаружи с правой стороны котла.

Промывательные люки и пробки. Для промывки котла паровоза, удаления из него накипи и грязи и для осмотра внутренней поверхности в разных ме-

стах котла сделаны специальные отверстия — люки, закрываемые крышками или пробками. Люки особенно необходимы в месте расположения топки, где большое количество связей способствует наибольшему скоплению грязи и накипи. Число люков должно обеспечить проникновение струи воды в каждую точку виутри котла.

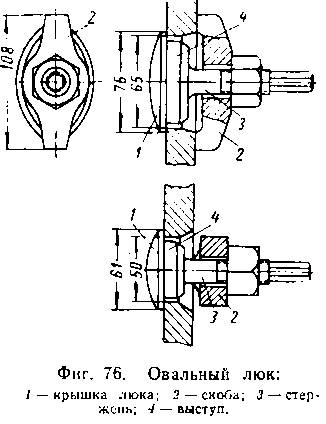

Овальный люк (фиг. 76) имеет форму овала и располагается по углам кожуха топки и внизу передней решетки. Крышку 1 люка вводят через отверстие внутрь котла и, поворачивая вдоль плоскости стенок, заглушают отверстие с внутренней стороны. Для плотного прилегания крышки к стенке ставят прокладку из паронита или шнурового асбеста. Прокладку вырезают по очертанию люка и надевают вокруг выступа 4 до установки крышки люка в котле. Для закрепления крышки имеется стержень 3 с резьбой, пропущенный через скобу 2. Крышка овального люка ставится в отверстие непосредственно к стенке кожуха топки или к втулке, ввернутой или приваренной к отверстию. Применение втулок удобно, так как при разъедании места прилегания крышки ее можно сменить.

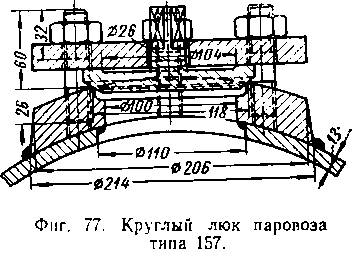

На верхней части кожуха топки для осмотра и промывки потолка топки устраиваются отверстия диаметром до 180 мм, закрывае-вые крышками тарельчатой формы (фиг. 77).

Крышка плотно притирается к гнезду приваренного к котлу

фланца и укрепляется нажимным фланцем, притягиваемым несколькими шпильками.

Для осмотра, очистки или ремонта котла внутрь его проникают через люк-лаз большого диаметра (350—400 мм)т Этот люк устраивается на цилиндрической части котла обычно на ближайшем к топке барабане.

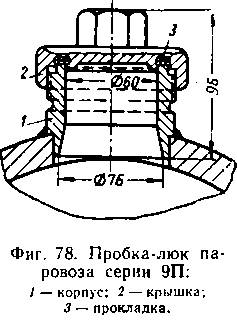

Отверстия небольшого диаметра закрываются пробками, ввернутыми на резьбе в тело кожуха или втулки, приваренной или поставленной на резьбе. Такая пробка, несмотря на свою простоту, имеет существенный недостаток, заключающийся в прикипании резьбы, вследствие чего затрудняется вывертывание ее и порча резьбы. Ввиду указанных недостатков конические пробки распространения не получили, а вместо них ставятся специальные пробки-люки (фиг. 78).

Пробка состоит из двух частей: корпуса U ввернутого или вваренного в стенку «отла, и крышки 2, навернутой на корпус. Уплотнение между корпусом и крышкой достигается прокладкой 3, изготовленной из паронита. Конструкций люков-пробок имеется несколько; все они отличаются друг от друга только размерами и способом крепления крышки.

Дымовая труба, конус и сифон.

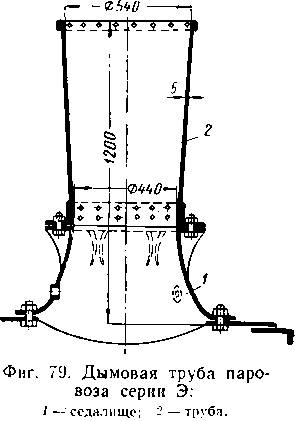

Для направления и отвода отработанного пара и горячих газов из дымовой коробки в атмосферу и образования тяги в топке на паровозе устанавливается дымовая труба. Чем выше труба и температура выходящих газов, тем сильнее тяга. Но высота труб на паровозах строго ограничивается установленным габаритом. Поэтому приходится ставить еще конус, создающий вместе с трубой более усиленную тягу во время движения паровоза с паром. Для усиления тяги на стоянке или при движении паровоза без пара ставится сифон.

Струя пара и газов, проходящих по трубе, постепенно расши-

ряется и принимает коническую форму. Такую же расширяющуюся кверху форму должна иметь и труба. Уклон образующей дымовой трубы к ее оси выбирается в пределах от !/в до 71Н-

Цз различных конструкций дымовых труб наибольшее распространение имеют составные трубы (фиг. 79), состоящие из седалища / и самой трубы 2, соединенных между собой и с дымовой коробкой болтами. Такие трубы встречаются на многих промышленных паровозах широкой и узкой колеи. Применяются также составные трубы, у которых седалище оканчивается снизу раструбом, входящим внутрь дымовой коробки. Кроме того, применяются цель-

ные трубы, прикрепляемые к дымовой коробке на болтах сваркой.

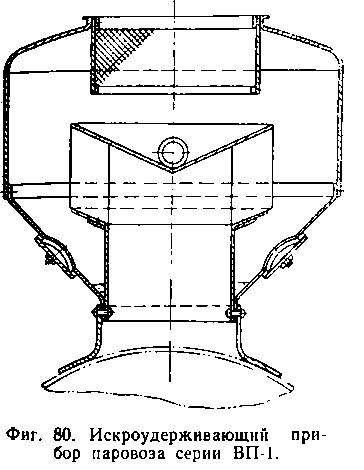

Некоторые паровозы узкой колеи (ПТ-4, ВП-1), отапливаемые дровами и торфом, снабжаются специальными дымовыми трубами, оборудованными турбинными искроудержательными приборами (фиг. 80).

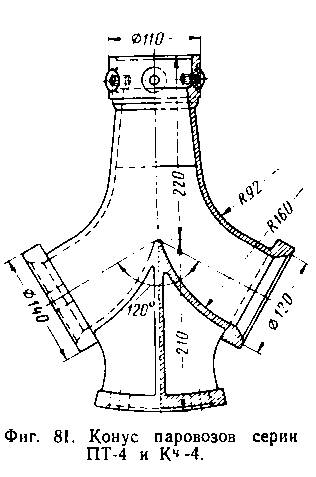

Конус (фиг. 81) представляет собой короткую трубу конического сечения или тройник, расположенный в дымовой коробке непосредственно под дымовой трубой. К конусу присоединяются трубы, от-* водящие отработавший пар из цилиндров паровой машины.

Струя отработавшего пара, выходя из конуса с большой скоростью, увлекает частицы газа через дымовую трубу в атмосферу и создает разрежение в дымовой коробке. Вследствие этого создается разрежение в огневой коробке, вызывающее подсос необходимого для горения воздуха через колосниковую решетку и слой топлива.

Конусы могут применяться с постоянным и переменным сечением для выхода паоа.

Начиная с 1925 г., на всех вновь строящихся паровозах ставят конусы с постоянным сечением с подбором диаметра отверстий в насадках для удовлетворительного парообразования. По форме выхлопного отверстия конусы разделяются на круглые, прямоугольные, звездообразные, с четырьмя, шестью и больше отверстиями. В паровозах промышленного транспорта применяются в основном конусы постоянного сечения с одним круглым отверстием, в которое вставляется сменный насадок, изготовляемый, так же как и конус, из чугуна СЧ 12-28.

По месту расположения конусы разделяются на нижние, когда устье конуса расположено ниже оси котла, и верхние, когда устье конуса расположено выше оси котла.

В настоящее время советскими учеными установлено, что на производительность конусной установки большое влияние оказывают размеры, форма и расположение дымовой трубы. Оказалось, что применение наивыгоднейшей формы и размера дымовой трубы в сочетании с простым круглым конусом повышает к. п. д. более чем в 2 раза.

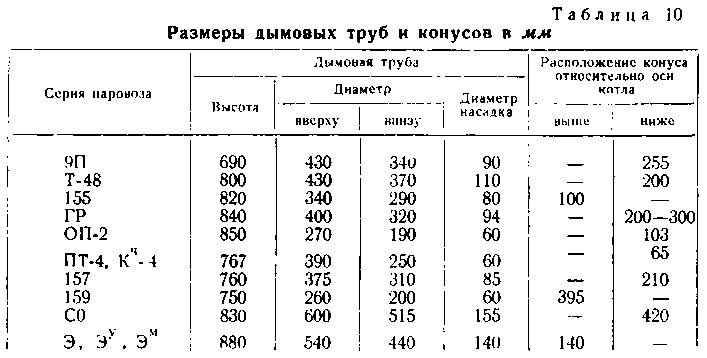

На каждом паровозе конус устанавливается на определенной высоте по отношению к оси котла, а диаметр конусного насадка для каждого паровоза принимается в зависимости от рода топлива и других местных условий (табл. 10).

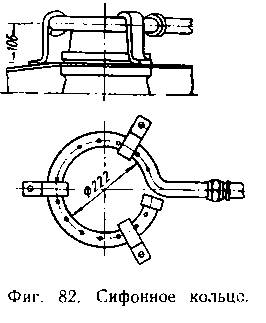

Для создания тяги на стоянках и во время движения при закрытом регуляторе применяют сифон, который представляет собой изогнутую кольцом трубку (фиг. 82). В верхней части по окружности кольца располагаются отверстия диаметром 3—5 мм. Для правильной работы сифона необходимо, чтобы сумма площадей всех отверстий сифона была несколько меньше площади сечения трубки, подводящей пар к сифону.

Сифонное кольцо располагается или на головке конуса (СО, Э, 9П, 157, ГР, ПТ-4, К4 -4, ОП-2), или у нижнего отверстия дымовой трубы (Ов , 159).

Крепление сифонного кольца должно быть надежным, так как во время работы оно может перевернуться и сифон начнет дуть вниз, отч'его тяга сразу уменьшится и из топки начнет выбивать пламя через шуровочное отверстие.

Диаметр колец сифона 120—300 мм в зависимости от диаметра выхлопного отверстия конуса.

Для правильной работы центр сифона должен совпадать с осью дымовой трубы и конуса. Привод для открытия сифона выведен в будку машиниста.

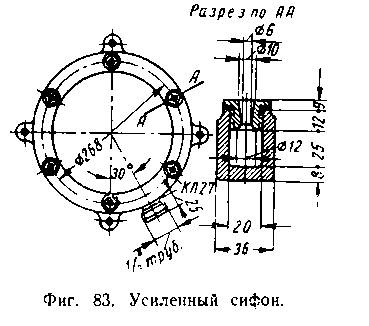

В последнее время, по предложению проф. А. Н. Шелеста, паровозы оборудуют усиленным сифоном (фиг. 83) с выходными отвер*

стиями для пара, имеющими форму расширяющихся кверху сопел. Такие сифоны создают большее разряжение в дымовой коробке при меньшем расходе пара, чем обычным.

Перед постановкой сифон подвергается гидравлическому испытанию давлением рк +2 ат.

Искроудержательные приборы. При отоплении паровоза твердым топливом из топки через дымовую трубу вместе с газовым потоком уносятся в атмосферу мелкие пестревшие угольки (искры), опасные в пожарном отношении. На паровозах с дровяным отоплением опасность выбрасывания искр особенно велика. Для улавливания и тушения искр в дымовой коробке и в выходном сечении дымовой трубы устанавливают приспособления, называемые искроудержательными (искроуловительными) приборами. По принципу действия эти приборы подразделяются на:

а) сетчатые искроуловители (на дымовой трубе и в дымовой коробке);

б) искроуловители турбинного типа (на дымовой трубе);

в) искроуловители вихревые типа «Циклон» (в дымовой коробке) ;

г) пароводяные искрогасители (в дымовой коробке).

Сетчатые искроуловители являются простейшим видом искро-

Удержательных приборов. Располагаются они на трубе, в трубе и в

дымовой коробке паровоза. Принцип действия сетчатых искроуловителей, независимо от расположения и формы, основан на том, что вылетающие несгоревшие раскаленные частицы угля задерживаются в дымовой коробке или же истираются и дробятся в этих приборах на более мелкие частички, после чего через ячейки в сетке вылетают вместе с отходящими газами.

Искроуловители турбинного типа (фиг. 80) устанавливаются обычно на дымовой трубе паровоза и являются более совершенными конструкциями по сравнению с сетчатыми искроуловителями.

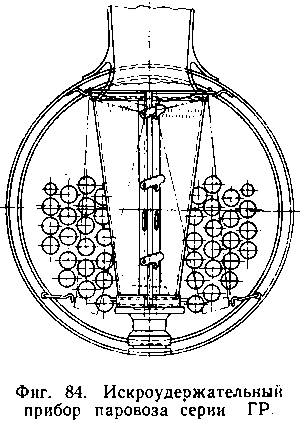

Наиболее распространенным искроудержательным прибором является искроудержатель в виде круглой конической сетки, расположенной внутри дымовой коробки, между верхней частью конуса и нижним основанием дымовой трубы. Искроудержатели такого типа установлены на паровозах серии СО, Эм, 9П, ГР, ПТ-4, Кч-4, ОП-2 (фиг. 84).

Основанием искроудержателя служит стальной каркас, обтянутый кругом металлической сеткой, сплетенной из проволоки диаметром 1,5—2 мм с ячейками 5X5 мм. Эта сетка является преградой для вылетающих из дымогарных и жаровых труб мелких горячих угольков, которые ударяясь о сетку теряют свою скорость и падают вниз дымовой коробки.

На паровозах ГР и ОП-2 усеченный конус изготовлен не из проволочной сетки, а из листового железа, в котором сделаны продолговатые отверстия размером 25x2,5 мм.

Установлено, что, чем лучше прибор удерживает искры, те;м больше он оказывает сопротивление потоку газов. Поэтому при установке эффективных искроудержательных приборов необходимо

увеличивать тягу (уменьшать сечение конуса), что отрицательно "влияет на экономичность паровоза.

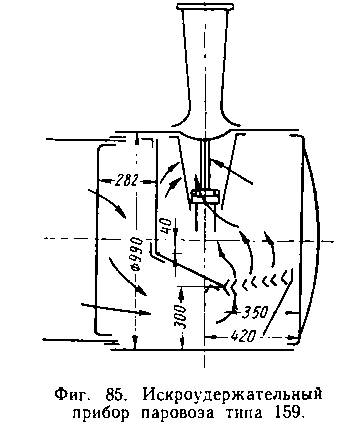

Исследования показали, что лучшим искроудержательным прибором является дефлекторный в комбинации с сетчатым усеченным конусом, установленным между конусом и дымовой трубой. Таким прибором оборудована часть паровозов типа 159 узкой колеи (фиг. 85).

Для очистки дымовой коробки от изгари в передней ее части некоторых новых паровозов (9П, ПТ-4 и К4-4) устанавливается спускная (очистительная) труба, закрываемая заслонкой. Для пе;- риодической заливки изгари водой в дымовую коробку подводится трубка от инжектора.

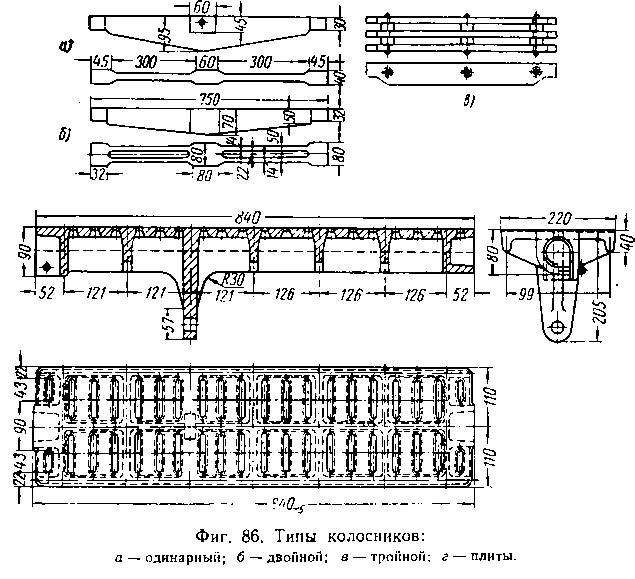

Колосниковая решетка служит для поддержания горящего топлива и обеспечения равномерного доступа воздуха, необходимого для горения. Колосниковая решетка состоит из поперечных балок, на которые вдоль топки несколькими поперечными рядами укладываются колосники; через продольные зазоры, образующиеся между колосниками, снизу к горящему топливу проникает наружный воздух.

Число поперечных рядов колосников зависит от длины огневой коробки и применяемых колосников. Количество колосников в одном поперечном ряду зависит от ширины колосниковой решетки, толщины колосников и ширины зазоров между ними. Колосники отливаются из чугуна СЧ-15-32 или СЧ-12-28, балки — из стали.