РАМА ПАРОВОЗА И ЕЕ ДЕТАЛИ

Экипажная часть паровоза состоит из рамы, упряжных и ударных приборов, колесных пар с буксами и подшипниками, рессорного подвешивания и тележек.

Конструкция рамы. Паровозные рамы служат основанием для парового котла и паровой машины и бывают листовые, брусковые и цельнолитые. На всех паровозах промышленного железнодорожного транспорта, кроме Ь " и ПЛ, установлены листовые рамы; на

ларовозах Ь-? и ПЛ — брусковые рамы.

Листовая рама паровоза состоит из двух вертикально расположенных продольных стальных листов, толщиной от 15 до 35 мм для широкой колеи и от 10 до 30 мм для узкой колеи, соединенных между собой в передней части буферным брусом, в середине — междурамными скреплениями и сзади — задним упряжным ящиком или задним буферным брусом, если паровоз танкового типа. Расстояние между листами рамы для паровозов нормальной колеи 1000—1375 мм, а для узкой колеи — с внутренними рамами 600— 624 мм и наружными 964—990 мм. В продольных листах рамы делаются вырезы для помещения букс колесных пар, облегчения рамы и более свободного доступа к внутренним ее частям.

По расположению относительно колес рамы разделяются на внутренние и наружные. На паровозах широкой колеи применяются исключительно внутренние рамы. Паровозы узкой колеи оборудованы внутренними и наружными рамами (паровозы типа 157 и серии К, О).

Рамные листы соединены поперечными междурамными креплениями. На паровозах широкой и узкой колеи старых и некоторых новых конструкций междурамные крепления сделаны из стальных листов, скрепленных с рамными листами угольниками на заклепках или болтах. В последнее время междурамные крепления отливаются из стали или делаются сварными и скрепляются с продольными листами с помощью сварки или болтов. Передние концы рамы паровоза скрепляют буферным брусом, изготовленным из стальных листов и игольников, соединенных заклепками или сваркой.

Кроме буферного бруса, передняя часть рамы паровоза скрепляется междудилиндровым креплением и передней опорой котла под дымо- в0й камерой.

Переднее крепление образуется в виде ящика из двух параллель ных, вертикально расположенных стальных листов и двух или более горизонтальных листов, скрепляемых с листами рамы и между собой угольниками на заклепках. Такое устройство переднего скрепления объясняется тем, что, кроме скрепления рамы с котлом, в этом месте укрепляются цилиндры, передающие на раму большие усилия. На паровозах серии Эу , Эм и СО клепаное и сварное переднее скрепление заменено стальной отливкой, представляющей

собой отдельную литую коробку, вставленную между рамными листами и скрепленную с рамой призонными болтами. Задний конец рамы укреплен стяжным ящиком, получающимся из вертикальных и горизонтальных листов, соединенных с рамой и между собой угольниками на заклепках или болтах, а в паровозах новых конструкций — сваркой.

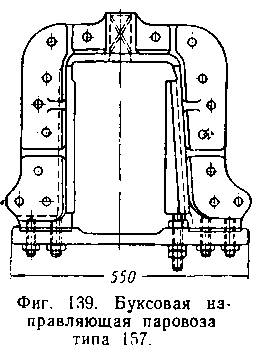

Вырезы в продольных листах рамы паровоза для осевых букс имеют привинченные или приклепанные к раме буксовые направляющие. Буксовые направляющие Т-образного сечения служат для удержания буксы в правильном положении и дают возможность буксе перемещаться в вертикальном направлении.

Буксовые направляющие изготовляются отдельно или в общем корпусе (фиг. 139). Последнее устройство более прочно, так как служит и для укрепления рамы паровоза в месте, ослабленном буксовым вырезом.

Буксовые направляющие в вертикальном направлении не параллельны между собой. Заднюю направляющую устанавливают от- весно, переднюю наклонно. Между наклонной поверхностью буксовой направляющей и буксой вставляется клин. Постановка клина впереди буксы объясняется тем, что паровоз больше работает на передний ход и сила тяги от колеса на раму паровоза передается

через переднюю поверхность буксовой направляющей, а поэтом; она больше изнашивается. Этот износ легко компенсируется под тягиванием клина.

Буксовый вырез в полотне рамы, кроме буксовой направляю щей, укрепляется еще подбуксовой стрункой или связью, представ ляющей собой массивную стальную поковку, которая прикрепляете? снизу к направляющей или к специальным выступам (каблучкам: в полотне рамы.

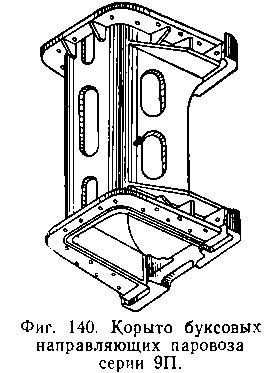

На паровозе серии 9П буксовые направляющие изготовлены i виде штампованного корыта с приваренными к нему привалочным! фланцами и ребрами жесткости (фиг. 140). Такое устройство при дает раме значительную жесткость и прочность.

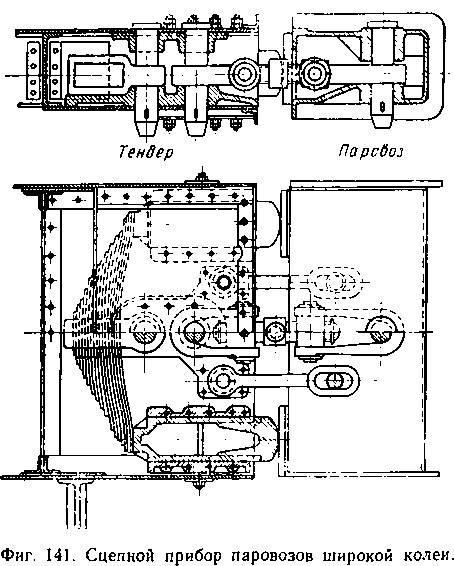

Сцепные и ударные приборы. Для сцепления паровоза с тенде ром применяются специальные сцепные приборы — винтовые, упруги* и жесткие радиальные. Почти все отечественные тендерные па ровозы прежней постройки как широкой, так и узкой колеи оснаще

ны упругими сцепными приборами. Винтовой упругий сцепной при бор (фиг. 141) для паровозов широкой колеи имеет следующее устройство.

Стяжной ящик тендера сделан из двух листов: верхнего и ниж него; к ящикам с внутренней стороны прикреплены фасонньн плиты. В горизонтальных листах и фасонных плитах имеются тру

сггверстия, в которые вставляются шкворни. Сцепляют паровоз с тендером винтовой стяжкой. Последняя скобами при помощи шкворней соединяется со стяжными ящиками паровоза и тендера. Заплечики удерживают шкворни в гнездах. На случай обрыва главной стяжки имеются две запасные, расположенные по обе стороны от основной. Отверстия в передних концах запасных тяг продолговатые. Поэтому при нормальной работе запасные тяги никаких усилий на себя не воспринимают.

Гибкость сцепления между паровозом и тендером обеспечивает листовая рессора, расположенная в стяжном ящике тендера. Своими концами рессора упирается в буферные ныряла, помещенные в направляющих коробках, и прижимает их к подушкам стяжного ящика паровоза. Через отверстие в головке хомута рессора соединяется шкворнем со стяжным ящиком.

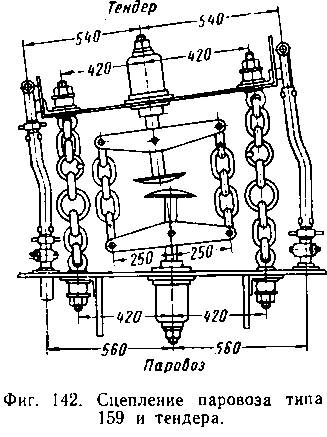

Устройство сцепления узкоколейного паровоза типа 159 с тендером показано на фиг. 142 (при прохождении по кривой).

Недостаток упругого сцепления заключается в значительном сопротивлении при прохождении паровоза по кривым участкам пути,

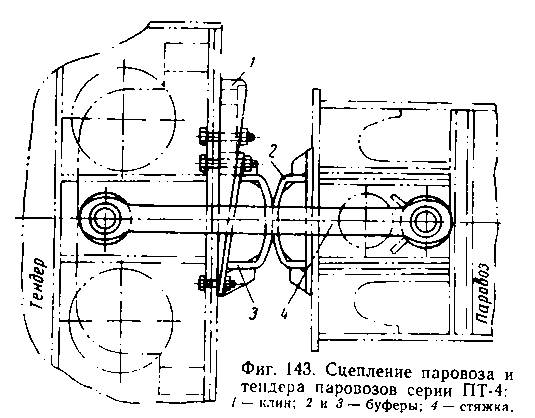

вследствие сильного отжатия тендером наружу кривой, особенно у паровозов с длинной базой. Более рациональный тип сцепления паровозов с тендером — жесткое, с радиальным буфером. Жестким сцеплением оборудованы узкоколейные паровозы ПТ-4, К' -4 и ВП-1 (фиг. 143). В этом сцеплении рессоры и пружины отсутствуют. Вместо винтовой стяжки или цепей имеется жесткая стяжка 4 с двумя проушинами, через которые пропускаются шкворни.

К стяжным ящикам паровоза и тендера прикреплены центральные буферы 2 и Зу описанные радиусом 410 мм. Задняя сторона тендерного буфера 3 имее,т скос для помещения между буфером и стенкой стяжного ящика натяжного клина /, служащего для регулирования положения заднего буфера. При проходе по

кривым буферы свободно смещаются по отношению друг к другу.

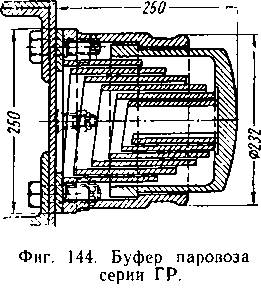

На паровозах серии ГР и ОП-2 сцепление между паровозом и тендером осуществляется жесткой стяжкой, представляющей собой стальную поковку с двумя проушинами по концам для шкворней. Смягчение ударов обеспечивается буферной пружиной, помещенной внутри центрального буфера тендера (фиг. 144). Одно отверстие в стяжке сделано продолговатое, чем обеспечивается возможность игры между паровозом и тендером на величину сжатия пружины.

На паровозах серии СО, Эр и Эм применено жесткое радиальное сцепление, напоминающее описанное выше сцепление паровозов ПТ-4, и отличается только установкой между буферами специальной подушки.

Для сцепления паровоза с вагонами на буферных брусьях паровоза и тендера устанавливаются упряжные приборы, состоящие из крюка и винтовой стяжки. Тяговое усилие на упряжной крюк пере

дается через спиральные или винтовые пружины, которые смягчают оттяжки и рывки. Мощные паровозы СО, Э, 9П п Т48м вместо крюка и винтовой стяжки оборудованы автоматической сцепкой (автосцепкой).

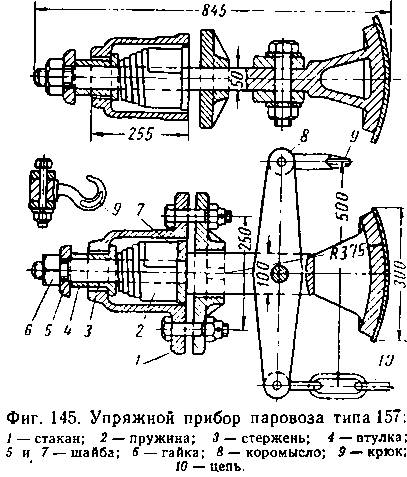

Упряжные приборы узкоколейных паровозов типа 157 и 159 состоят из одного центрального буфера и цепей (фиг. 145). Внутри буферного стакана 1 помещена листовая спиральная пружина которая одним концом опирается на шайбу 7, другим на втулку 4. Через отверстия муфты, шайбы, пружины и втулки вставляется буферный стержень 3. На хвостовик буферного стержня надевается шайба 5 и навинчивается гайка 6. Буфер узкоколейных паровозов одновременно служит тяговым прибором. Для этого на стержне буфера укрепляется коромысло 5, на одном конце которого укрепляется крюк 9, а на другом — цепь 10.

На паровозах серии ПТ-4, К ' -4, ГР и ОГ1-2 устройство упряжных приборов такое же, как и на паровозах типа 157 и 159, только буферная тарелка круглой формы отштампована вместе со стержнем. Кроме того, изменены некоторые размеры деталей прибора.

Для смягчения толчков между паровозом и вагонами при подходе паровоза к составу и во время хода поезда на буферных брусьях установлены буферы. Буферный стакан, прикрепленный четырьмя болтами к буферному брусу, имеет внутри спиральную или винтовую пружину, через которую пропущен стержень, оканчивающийся на одном конце буферной тарелкой, а на другом резьбой для гайки. Чтобы предохранить гайку от отвертывания и утери, на конце стержня в отверстие вставляется шплинт. На буферный стержень насаживается шайба для передачи давления пружине. Правая буферная тарелка всегда плоская, а левая выпуклая. Это делается для облегчения прохода подвижного состава по кривым и для того, чтобы сила нажатия проходила через центр буфера.

В узкоколейных паровозах и паровозах, оборудованных Советской автосцепкой СА-3, роль буфера выполняют упряжные приборы, являющиеся одновременно и буферными приборами.

КОЛЕСНЫЕ ПАРЫ БУКСЫ И РЕССОРНОЕ ПОДВЕШИВАНИЕ

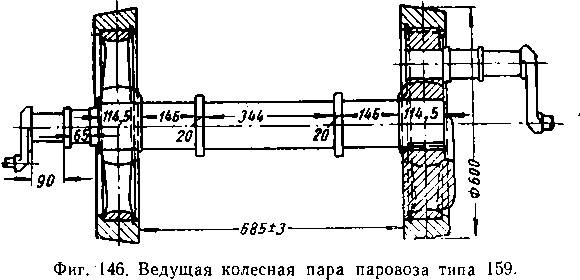

Колесные пары. Два колеса, насаженные на ось, называются колесной парой, а набор колесных пар паровоза — колесным скатом. Колесная пара паровоза (фиг. 146) состоит из оси, двух колесных центров, двух бандажей и двух укрепляющих колец.

Паровозные оси отковываются из специальной осевой стали. Форма оси зависит от типа рамы (наружная или внутренняя).

На некоторых паровозах, как, например, на паровозе 9П осп сверленые, что облегчает их вес и позволяет проверить качество ма- териала.

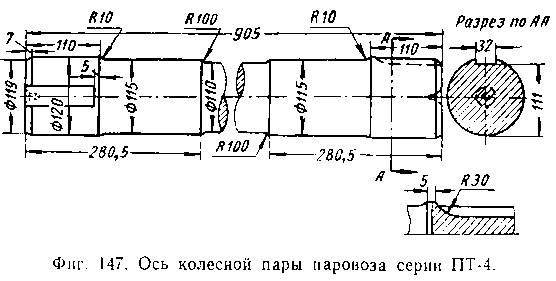

На паровозах старой постройки применялись оси с оуртиками (фиг. 146), на всех вновь строящихся паровозах (9П, ПТ-4, ВП-1) °си без буртиков (фиг. 147). По концам ось имеет подступичные 1*астп увеличенного диаметра, на которые напрессовываются колес

ные центры. Колесные центры напрессовываются на ось так, чтобы пальцы кривошипов одной колесной пары располагались под углом 90° друг к другу. Давление запрессовки у паровозов узкой колеи 60—84 г при надетых бандажах и 55—78 т без бандажей. Натяг для запрессовки 0,18—0,21 мм. Для предупреждения провертывания и для точной установки колесных центров на оси служит шпонка.

оа подступичной частью по направлению к середине оси расположены шейки, на которые ложатся буксовые подшипники. Между шейками ось в большинстве паровозов имеет наименьший диаметр. Эта часть оси называется средней частью.

При смене осей и обточках шеек необходимо особенно внимательно следить за соблюдением чертежных размеров, радиусов, пе-

реходов от одной части оси к другой, так как это имеет большое значение для надежной работы оси.

Колесный центр паровоза — отливка, состоящая из сгупицы, спиц и обода. Колесные центры ведущих и сцепных колесных пар имеют кривошипы и противовесы. Колесные центры отливаются из стали 25J1 в виде дисков или со спицами. Спицы колес старых паровозов делались 'прямоугольного сечения.

В колесах современных паровозов спицы эллиптического сечения, причем у ступицы они делаются несколько толще, чем у обода.

Расстояние между внутренними плоскостями колесных центров прн насадке на ось равно 1440 ±3 мм для колеи 1524 мм и 685± 3 мм для колеи 750 мм.

На паровозах серии 9П на внутренних поверхностях ступиц колесных центров, обращенных к буксам, сделаны выточки, в кото

рых укреплены винтами бронзовые кольца. Эти кольца предохраняют от износа буксы и торец ступицы при прохождении паровоза по кривым участкам пути. Трущиеся поверхности кольца и буксы смазываются

солидолом, для чего в ступице и кольце просверлены отверстия.

Пальцы кривошипов изготовляют из стали Ст. 5 и запрессовывают в отверстия колесных центров (при внутренней раме) или кривошипов (при наружной раме) под давлением от 30 до 50 т на каждые 100 мм диаметра пальца.

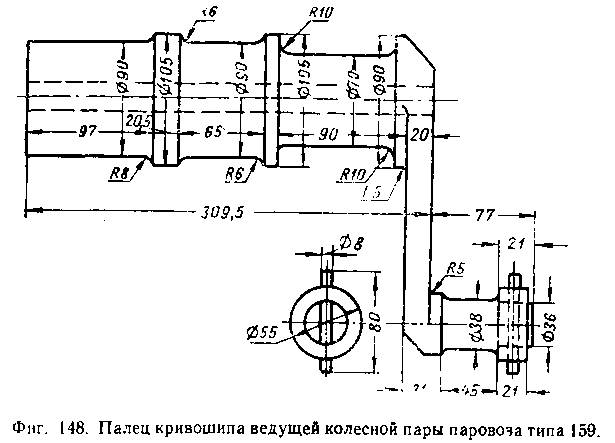

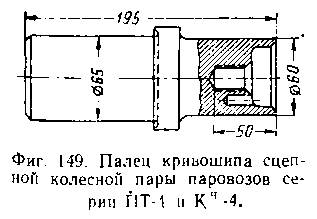

На фиг. 148 изображен палец кривошипа ведущей колесной пары, а га фиг. 149 — сцепной колесной пары.

В паровозах старой постройки пальцы кривошипов снабжались буртиками (фиг. 148). На новых паровозах пальцы делаются бе:* буртиков.

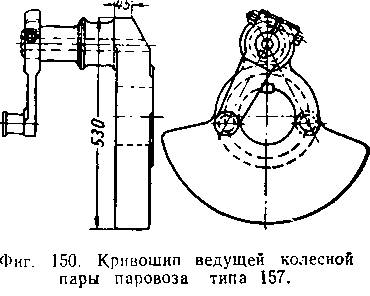

Пальцы кривошипов колесных пар паровозов типа 157 отковывают вместе с кривошипом (фиг. 150).

Для устранения проворачивания кривошипов на оси ставят шпонки. Кривошип ведущей колесной пары служит одновременно и противовесом. Некоторые предприятия Урала пальцы кривошипов ведущей колесной пары паровозов типа 157 отковывают отдельно от кривошипа. После обработки палец запрессовывают в кривошип и обваривают. Такой способ изготовления кривошипов в эксплуатации дал хорошие результаты.

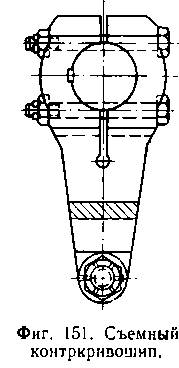

Кривошипы колесных центров ведущих осей имеют еще обратные кривошипы или', так называемые, контркривошипы для передачи движения кулисному механизму. Контркривошипы делаются съемными (фиг. 151) или отковываются заодно с пальцем кривошипа (фиг. 148).

Последняя конструкция трудна в изготовлении и требует обязательного применения открытой головки дышла с разрезными подшипниками. Поэтому сейчас такие контркривошипы не изготовляют.

В сцепных колесах разницы между правой и левой стороной не имеется, поэтому они могут подкатываться под паровоз без соблю-

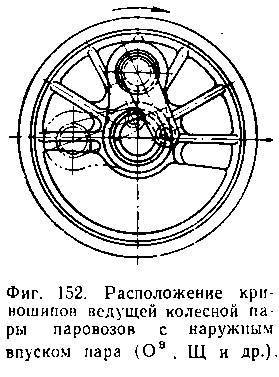

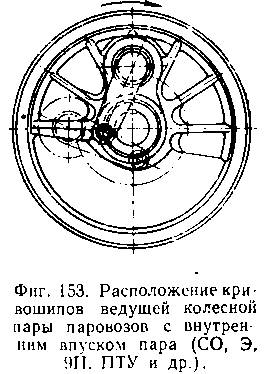

дения сторон; в ведущей же колесной паре правая и левая стороны имеют принципиальное отличие, заключающееся в расположении пальца контркривошипа по отношению к пальцу кривошипа.

Для определения правой и левой стороны колесной пары на ранных сериях паровозов необходимо знать, что на паровозе с наружным впуском пара контркривошип при переднем ходе паровоза опережает ведущий кривошип (фиг. 152), а при внутреннем впуске, наоборот, отстает от него (фиг. 153). У паровозов серии Од разницы между правой и левой стороной у ведущей колесной пары не имеется, поэтому колесные пары могут подкатываться без учета

сторон.

На обод колесного центра надевается в горячем состоянии бандаж, изготовляемый из специальной бандажной стали по ГОСТ 398-41.

Наружная поверхность бандажа обтачивается по установленному шаблону на конус, а для препятствия схода колеса с рельсов и направления его при проходе по стрелкам и закруглениям снабжается гребнем (ребордой). Ведущие, а в некоторых паровозах одно из сцепных колес для облегчения прохождения по кривым делаются без гребней.

Гребневые бандажи бывают с полным или нормальным гребнем и с неполным или подрезанным гребнем, как, например, у паровоза ПТ-4 первая и четвертая колесные пары имеют полный гребень, высотой 24 мм, вторая пара — неполный гребень высотой 17 мм, а третья — ведущая пара — не имеет его совсем.

По назначению колесные пары паровозов разделяются на:

1) ведущие, непосредственно воспринимающие усилие через поршневые дышла от поршня паровой машины;

2) сцепные или спаренные, которые сцепными дышлами соединяются с ведущими колесными парами;

3) бегунковые и поддерживающие, которые только воспринимают часть веса паровоза.

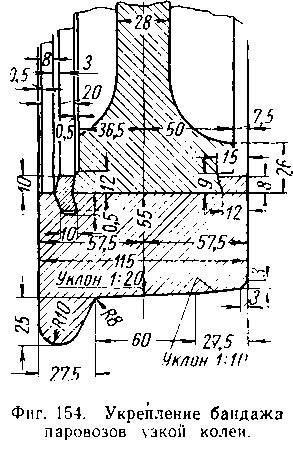

Бандаж (фиг. 154) укрепляется на ободе колесного центра непрерывно по всей окружности; для этого вдоль внутренней кромки обода колесного це(птра на бандаже делается паз для укрепляющего кольца. Кольцо заводят в паз, когда бандаж после насадки еще не успел окончательно остыть, а затем кромки бандажа у паза обжимают ударами ручных или пневматических молотков. Ширина паровозных бандажей делается для широкой колеи 140 и 150 мм, а для узкой 115 мм. Толщина бандажей для широкой колеи 75 мм, а для Узкой 60 и 65 мм.

Для уравновешивания силы инерции кривошипов и надетых на

них дышел и для достижения необходимой равномерности и плавности вращения колес, в колесных центрах делают противовесы.

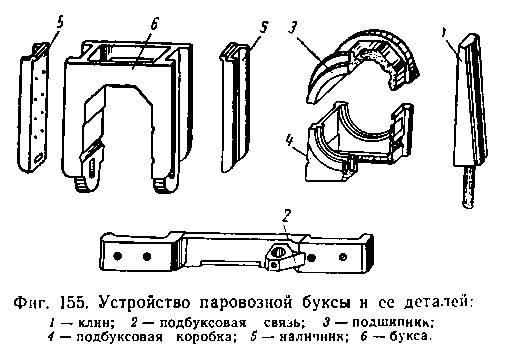

Буксы и подшипники. Осевые буксы передают вес котла, рамы и паровой машины на шейки паровозных осей, а также служат длм правильного расположения осей паровоза относительно рамы. Кроме того, буксы передают на раму усилия, развиваемые паровой машиной, и усилия, возникающие при прохождении паровозом кривых участков в пути и при торможении паровоза. Размеры букс зависят от типа рамы, величины передаваемой буксой нагрузки, расположения рессор и пр. На фиг. 155 изображена букса паровоза

с листовой рамой и нижним рессорным подвешиванием. Корпус буксы 6 имеет форму скобы, охватывающей шейку колеса, и вставляется между буксовыми направляющими рамы паровоза. Для регулирования зазоров между буксой и направляющими поверхностями по мере их износа служит клин 1. Для уменьшения трения поверхность клина, обращенная к буксе, плоская и тщательно обработана. Сторона клина, обращенная к буксовой направляющей, имеет по всей длине прямоугольный выступ, который входит в соответствующий паз буксовой направляющей. Назначение этого выступа — препятствовать перемещению клина в поперечном направлении. Иногда выступ делается на буксовой направляющей, а клин имеет соответствующее углубление.

Букса при установке клина должна свободно передвигаться вертикально при игре рессор. От чрезмерного подтягивания буксовых клиньев паровоз испытывает резкие толчки па неровностях пути, а при слабом подтягивании клиньев букса ударяется о направляющие, особенно при трогании с места. Для нормальной установки клина его сначала необходимо затянуть до отказа, а затем отпустить гайки болта на 1,5—2 нитки. Для закрепления в нижнем положении клин снабжается хвостовиком, который проходит через выступ подбуксовой связи 2 и закрепляется гайками: одной сверху

выступа, чтобы клин не мог опуститься, другой снизу с контргайкой, чтобы клин не мог произвольно подниматься вверх.

Внутрь буксы устанавливают подшипник 3, имеющий снаружи форму шестиугольной призмы, грани которой удерживают его от вращения в теле буксы. Буртики препятствуют перемещению подшипника в продольном направлении. Внутри подшипник растачивается по диаметру шейки оси и только на нижних краях его делаются небольшие фаски, необходимые для. смазки.

В настоящее время все вновь строящиеся паровозы (9П, ОП-2, ВП-1, ПТ-4) оборудованы буксами с цилиндрической поверхностью прилегания подшипника к корпусу буксы. Подшипники паровозов типа 159 имеют цилиндрическую форму и вставляются в буксу снизу без запрессовки.

Подшипник удерживается от вращения буксовой коробкой, прижимаемой снизу, и хвостовиком опорной подушки, который частично заходит в гнездо, сделанное в теле подшипника. Подшипники паровозов серии ПТ-4, К'-4 запрессовываются в буксу сбоку с усилием 7—12 т.

На паровозах 9П установлены буксовые подшипники, отлитые из сплава свинцовистой бронзы, не требующие заливки баббитом. Подшипник запрессовывается в корпус буксы сбоку с усилием 10— 15 г. Подбуксовая коробка сварена из листового железа и легко может быть заменена, так как вставляется в буксу не снизу, как обычно на старых паровозах, а сбоку вдоль оси. Подбуксовая коробка от выпадения закрепляется валиком со шпилькой. Такая конструкция позволяет осмотреть подбивку буксы без отъемки распорки, что можно сделать, не устанавливая паровоз над канавой.

Борты подшипника не пригоняют плотно к ступице и заплечику оси колеса. Между ними оставляется зазор, равный обычно 1 мм. Для лучшего прохождения паровоза по кривым на некоторых колесных парах делается разбег подшипников по шейкам осей. Например, на паровозе ПТ-4 разбег первой, третьей и четвертой колесных пар установлен 0,5—1,0 мм, а второй колесной пары 5—5,5 мм.

Буксовые подшипники отливают из бронзы ОЦС 5-5-5. Для уменьшения трения подшипником и осью на рабочей поверхности подшипника делают углубления и заливают натриево-кальциевым баббитом. В верхней части корпуса буксы сделано закрывающееся крышкой коробчатое углубление (фиг. 155) для заливки смазки (так называемая, смазочная коробка). Из углубления смазка по трубкам проходит через подшипник и смазывает шейку оси.

На верхнюю часть буксы опирается шпинтон рессоры, передающей на буксу часть веса котла, рамы, цилиндров и др. Иногда рессора подвешивается серьгой внизу буксы (у паровозов серии Э).

В нижней части буксы укрепляется чугунная подбуксовая коробка 4, в которую вкладывается подбивка, пропитанная смазкой. Верхняя часть подбуксовой коробки соответствует очертанию шейки оси, но отстоит от нее приблизительно на 5 мм. Чтобы на шейку °си не попадали пыль и песок, в канавки подбуксовой коробкп вставляют войлочные манжеты.

Для предохранения букс и буксовых направляющих от износа боковые поверхности букс снабжаются бронзовыми наличниками 5, которые плотно пригоняют как к буксам, так и к буксовым направляющим рамы. Наличники имеют вид лотка и прикрепляются к буксе винтами. Перемещение наличников ограничивается буртиками, имеющимися на верхней или нижней его части. На наружной поверхности наличника, прилегающей к буксовой направляющей, делаются змеевидные или кольцевидные канавки для лучшего распределения смазки.

На паровозе серии 9П буксовые наличники изготовляют из стали и прикрепляют к буксе сваркой.

Рессорное подвешивание. Рессоры предназначены для передачи веса паровоза через буксы на шейки колесных осей и смягчения

ударов между рамой и буксами, возникающих при движении паровоза на стыках рельсов, крестовинах и других неровностях пути. Рессоры должны быть достаточно прочными и обладать необходимой упругостью. Прогиб рессоры в мм при нагрузке на нее 1000 кг называют гибкостью рессоры.

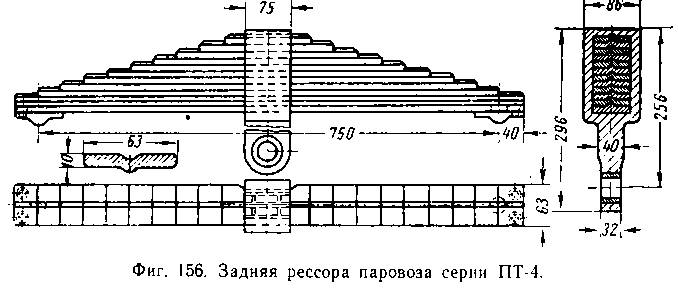

Гибкость рессоры сцепных осей паровоза делается 6—8 мм/т и зависит от размеров листов и качества стали. Рессоры собираются из нескольких, постепенно укорачивающихся и наложенных друг па друга, стальных листов, стягиваемых стальными хомутами (фиг. 156).

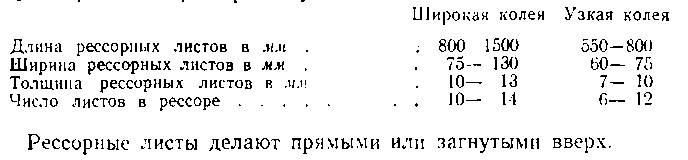

Для устранения бокового передвижения листов рессоры полосы снабжены посредине с одной стороны углублением, а с другой — полукруглым выступом. При сборке рессоры выступ одного листа входит в соответствующее углубление соседнего листа, вследствие чего листы не могут сместиться. Наиболее распространенные размеры паровозных рессор следующие:

Рессоры с буксами и рамой соединяют так: рессорный хомут опирается на верхнюю или нижнюю часть буксы, а рама подвешивается к концам рессоры подвесками.

Три верхних листа рессоры обычно имеют одинаковую длину. По концам листов делают овальные отверстия для пропуска подвески. В верхнем листе, в месте расположения отверстия для под-

вески, делают полукруглый выступ или помещают отдельную накладку с выступом, на который опирается шайба с углублением, соответствующим выступу. Подвески проходят через отверстие в рессоре и шайбе и закрепляются гайкой с контргайкой. Подтягивая гайку больше или меньше, изменяют нагрузку рессоры. Нижний

конец подвески прикрепляют к раме шарнирным болтом или валиком, проходящим через ухо подвески и отверстие в раме. Для уменьшения трения болты и валики часто заменяют чеками, поверхность которых для облегчения вращения закругляют по меньшему радиусу, чем отверстие в раме или приклепанной к ней скобе.

Совокупность всех рессор и деталей, соединяющих и укрепляющих рессоры друг с другом и с рамой, называется рессорным подвешиванием. Различается три типа рессорного подвешивания паровозов:

1) верхнее, при котором рессоры располагаются выше осей (над буксами);

2) нижнее, при котором рессоры располагаются ниже осей (под буксами);

3) комбинированное, при котором одна часть рессор располагается выше осей, а другая — ниже.

Подвешивание каждого из указанных типов имеет свои достоинства и недостатки.

Нижнее подвешивание рессор удобно для разборки, но при ремонте букс требует предварительного снятия рессор с места. Верхнее подвешивание рессор для разборки менее удобно, но зато не мешает разборке других частей, и поэтому там, где конструктивно возможно, предпочитают ставить верхние рессоры.

Если каждая рессора подвесками соединяется непосредственно с рамой, подвешивание называют независимым. При таком подвешивании толчки от неровностей пути воспринимаются только одной рессорой. Для более равномерного распределения нагрузки на оси и уменьшения деформации рессор две соседние рессоры соединяют двуплечим рычагом, называемым балансиром. Балансир имеет точку вращения на раме паровоза, а своими концами соединяется валиками с рессорными подвесками. Такое соединение рессор называется простым сопряженным подвешиванием.

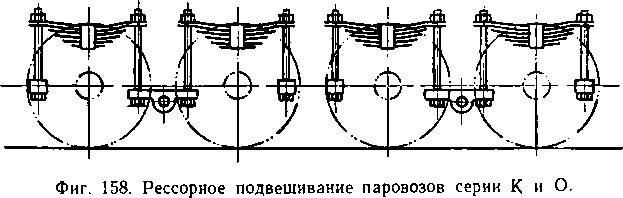

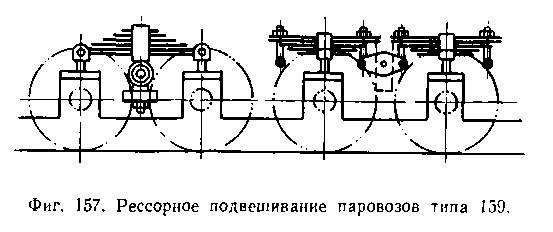

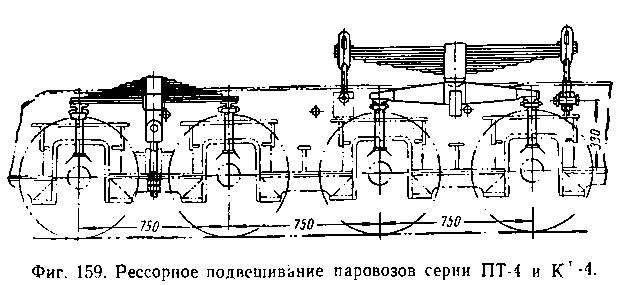

Рессорное подвешивание паровозов разных серий как широкой, так и узкой колеи различное (фиг. 157—159).

ТОРМОЗА ПАРОВОЗА

Общие сведения о тормозах. Тормозами называются приспособления, устанавливаемые на подвижном составе, при помощи которых создается искусственное сопротивление движению поезда. Тормоза служат для регулирования скорости движения поезда и для быстрой его остановки.

Тормоза паровозов промышленного транспорта разделяются па ручные, паровые и воздушные (пневматические). Последние, в свою очередь, делятся на автоматические и неавтоматические. Большинство типов паровозов широкой и узкой колеи оборудованы ручным тормозом, при котором паровоз затормаживается усилием человека. Некоторые паровозы широкой и узкой колеи (Т-48, Т-48у № 137,

154 155, В11 -1, ПТ-4, К4-4, 157 и др.), кроме ручного тормоза, оборудованы и паровым, при котором торможение паровоза происходит оТ давления пара на поршень тормозного цилиндра и далее через рычажную передачу на колеса.

Воздушными автоматическими называются такие тормоза, которые при разрыве воздушной магистрали или быстром понижении в ней давления автоматически (без воли человека) приходят в действие и тормозят. К таким относятся тормоза Вестингауза, Казанцева и Матросова.

Воздушным неавтоматическим называется тормоз, который в случае разрыва воздушной магистрали не приходит в действие. К таким относится вспомогательный паровозный тормоз.

Торможение паровоза при всех упомянутых выше тормозах происходит нажатием тормозных колодок на колеса, при котором между колодками и колесами возникает сила трения, затрудняющая вращение колес. Эта сила называется тормозной.

Тормозное оборудование. В СССР паровозы промышленного транспорта в основном оборудованы автоматическими тормозами двух систем:

а) танк-паровозы и некоторые тендерные паровозы старой постройки, переданные промышленности от МТС, — тормозом системы Вестингауза и

б) грузовые паровозы, работающие на подъездных путях (СО, Э), — тормозом системы Матросова.

Тормозное оборудование паровозов представляет собой систему, состоящую из ряда приборов, которые по своему назначению можно разделить на четыре группы:

1) приборы, служащие для питания тормозной сети сжатым воз

духом, к которым относятся паровоздушный насос, регулятор давления, главный резервуар; *

2) приборы для управления тормозами: кран машиниста, уравнительный резервуар, воздушный манометр, комбинированный кран и кран двойной тяги;

3) приборы торможения: тройные клапаны или воздухораспределители, тормозные цилиндры, запасные, рабочие резервуары и др.;

4) воздухопровод с арматурой (магистраль), пылеловки, концевые и разобщительные краны, стоп-краны, выпускные клапаны, соединительные рукава и др.

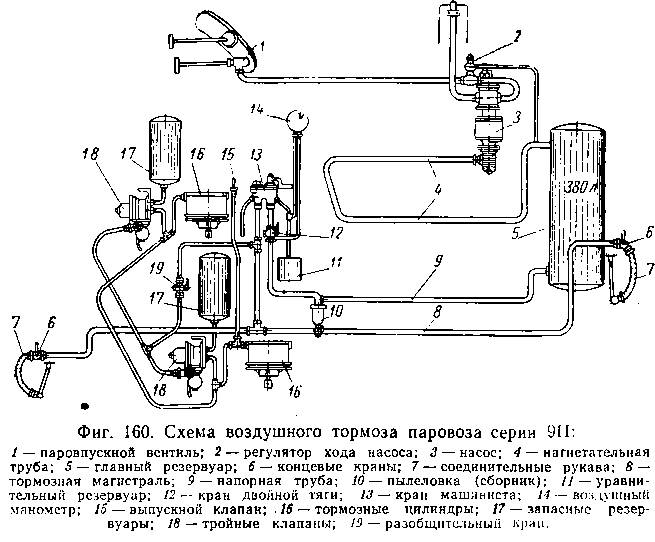

Работа воздушного тормоза паровоза 9П. Работа воздушного тормоза (фиг. 160) на паровозах 9П производится следующим образом: после заправки паровой и воздушной масленок насоса и спуска конденсата из парового цилиндра насоса машинист немного открывает паровпускной вентиль 1 и заставляет работать паровоздушный насос 3. Насос, засасывая воздух из атмосферы, нагнетает его по трубе 4 в главный резервуар 5. Когда давление воздуха з Равном резервуаре поднимается до 2 ату машинист открывает паровпускной вентиль полностью и насос начинает работать быстро. *фи достижении предельно допускаемого давления в главном резер

вуаре (8 ат) регулятор 2 хода насоса закрывает доступ пара к насосу и насос останавливается. ?

Из главного резервуара 5 сжатый воздух по напорной трубе 9 поступает через пылеловку 10 и кран машиниста 13 в тормозную магистраль 8 и затем через тройные клапаны 18 заряжает запасные резервуары 17 до давления, равного давлению в магистрали 8 (5,0— 5,5 ат). При этом тормозные цилиндры 16 через тройные клапаны 18 сообщаются с атмосферой.

Если машинисту нужно произвести торможение, он при помощи поворота ручки крана 13 в тормозное положение выпускает в атмос-

феру часть воздуха из магистрали 8. При этом тройные клапаны приходят в действие и золотники, передвигаясь вместе с поршнями, впускают воздух из запасных резервуаров в тормозные цилиндры, поршни которых, перемещаясь, приводят в движение рычажную передачу и производят нажатие тормозных колодок на колеса. Краном машиниста системы Вестингауз можно производить медленное (служебное) или быстрое (экстренное) торможение, при котором приходят в действие особые ускорители тройных клапанов 18, ускоряющие разрядку магистрали 8 и увеличивающие скорость распространения тормозного действия по поезду и скорость наполнении воздухом тормозных цилиндров 16.

Для отпуска тормозов машинист поворотом ручки крана 13 повышает давление воздуха в магистрали <5, вследствие чего рабочие

части тройных клапанов 18 передвигаются в первоначальное зарядное положение, при котором тормозные цилиндры 16 сообщаются с атмосферой, а запасные резервуары 17 снова заряжаются воздухом из магистрали 8. При этом в тормозе происходит только полный отпуск.

При выходе сжатого воздуха из тормозных цилиндров пружины, находящиеся в них, а также пружины, расположенные вне цилиндров и прикрепленные верхним концом к раме паровоза, а нижним к горизонтальным рычагам рычажной передачи, передвинут поршни в крайнее исходное (верхнее) положение, вследствие чего тормозные колодки отойдут от колес.

Схема тормозного оборудования паровоза 0-4-0 серии Ов отличается от тормозных схем других паровозов тем, что тормозными являются только колеса тендера; поэтому рычажная передача, тормозной цилиндр, запасный резервуар и тройной клапан расположены только на тендере.

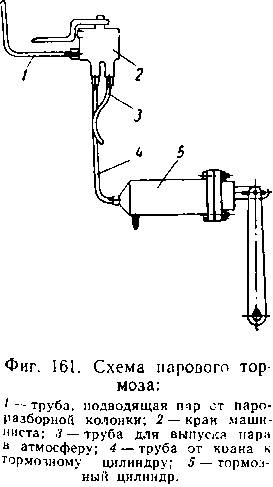

Паровой тормоз. Некоторые паровозы широкой и узкой колеи оборудованы вместо воздушного тормоза паровым. Паровой тормоз является прямодействующим неавтоматическим.

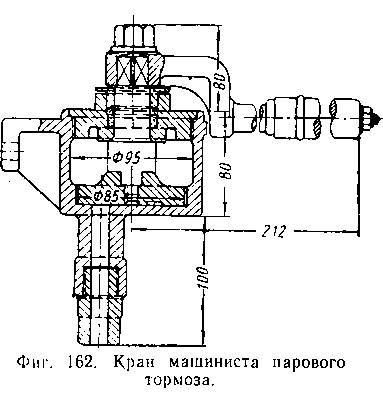

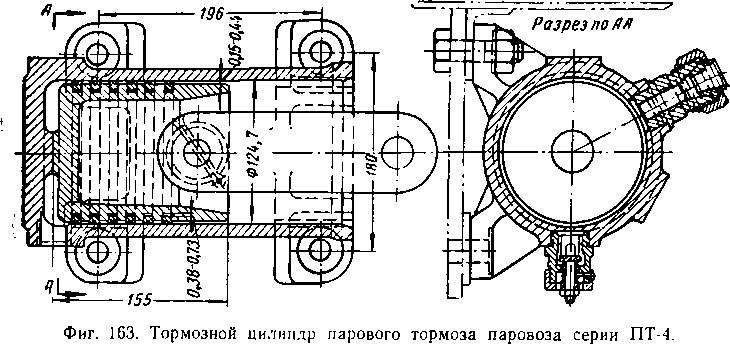

Паровой тормоз (фиг. 161) состоит из установленного в будке крана машиниста (фиг. 162) с тремя подведенными к нему трубками

(от пароразборной колонки или паровпускного вентиля, к тормозному Цилиндру и для выхода пара в атмосферу) и горизонтального тормозного цилиндра (фиг. 163), прикрепленного под будкой к раме паровоза. При впуске пара в тормозной цилиндр последний давит на поршень, передвигает его и через шток и систему рычажной передачи передает усилие на тормозные колодки.

Ручной тормоз паровоза состоит из привода ручного тормоза и рычажной передачи.

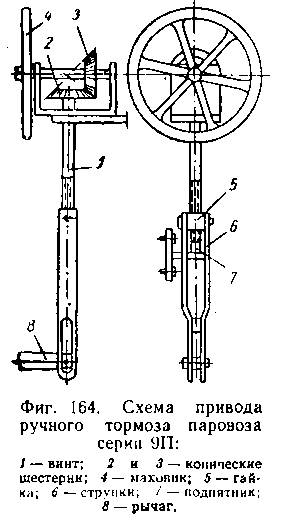

Привод ручного тормоза паровоза 9П (фиг. 164) расположен с левой стороны будки паровоза и прикреплен к задней стенке ее. Он

состоит из тормозного винта 1 с насаженной на верхнем конце конической шестерней 2, получающей вращение от другой конической шестерни 3 через маховик 4, тормозной гайки 5, струнок 6У подпятника 7 и горизонтального рычага 5, насаженного на тормозной вал.

При вращении маховика по часовой стрелке конические шестерни вращают тормозный винт, вследствие чего тормозная гайка вместе со струнками поднимается вверх и тянет за собой задний конец горизонтального рычага 5, который поворачивает главный тормозной вал и передает усилие через рычажную передачу тормозным колодкам. Рычажная передача является общей для ручного и воздушного или парового тормозов.

ЭЛЕКТРООСВЕЩЕНИЕ ПАРОВОЗОВ

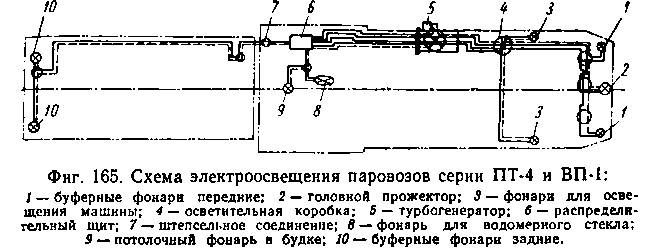

Для обеспечения хорошей видимости в ночное время, а также для освещения контрольных приборов в будке машиниста, все паровозы широкой колеи, а также вновь строящиеся узкоколейные паровозы оборудуются электроосвещением. На фиг. 165 показана схема электроосвещения узкоколейных паровозов ПТ-4 и ВП-1.

Электроосвещение паровоза выполняется таким образом, чтобы пучки света направлялись только на путь, контрольные приборы и другие части паровоза, которые должны быть хорошо видимы.

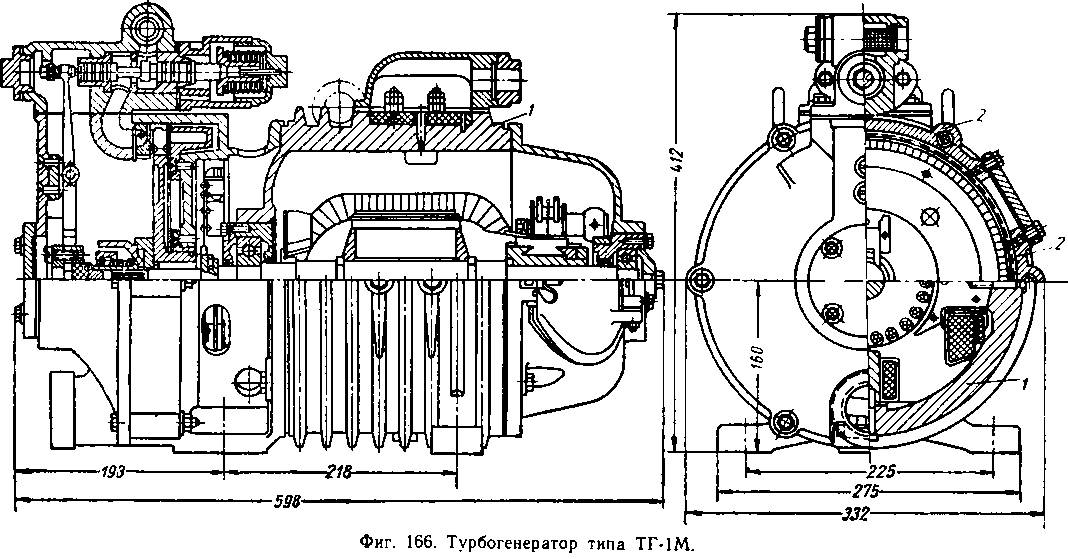

Для выработки электроэнергии на паровозе установлен турбогенератор типа ТГ-IM (фиг. 166).

Турбогенератор типа ТГ-IM состоит из сидящих на одном валу компаундного генератора постоянного тока и активной паровой турбины с центробежным регулятором.

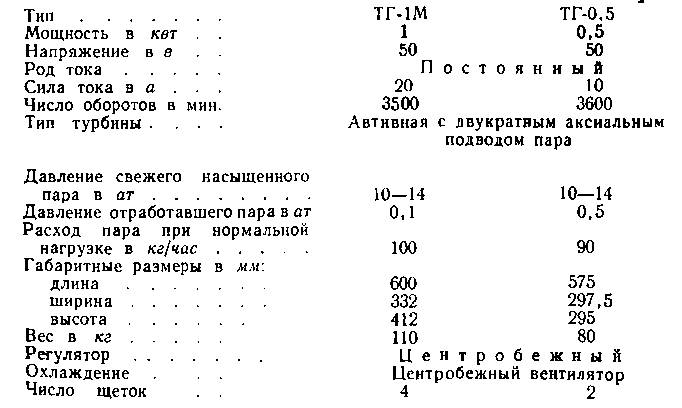

Паровозные турбогенераторы имеют следующие характеристики:

Паровая турбина состоит из четырех основных частей: корпуса, турбины, переднего щита, центробежного регулятора и диска с лопатками.

Литой чугунный корпус турбины соединяется с генератором посредством концентрического замка и шести болтов.

К корпусу турбины крепятся вторично подводящая лопатка, втулка сальника и передний щит турбины. К щиту турбины прикреплены

парораспределительная коробка, сопло, рычаг с уголыюп шайбой и смотровой фланец.

В паровом пространстве турбины, на консоль вала генератора насажен на конусную втулку облопаченный стальной диск, предохраняемый от самоотвинчивания шайбой, а от проворачивания—поставленной на валу дополнительной шпонкой.

В выточках обода диска закреплены под углом 26° 40' 110 стальных рабочих лопаток. Между лопатками посажены промежуточные прокладки, образующие промежутки для прохода пара. Лопатки снаружи скреплены стальным бандажом. Со стороны генератора в центральном отверстии корпуса турбины впрессована латунная втулка, в которую входит ступица диска турбины. На ступицах надеты три пружинящих уплотнительных кольца, плотно прилегающих к втулке сальника и препятствующих просачиванию пара из турбины.

Для поддержания постоянного числа оборотов рабочего колеса при нагрузке и на холостом ходу и для предохранения от разгона турбина снабжена центробежным регулятором.

В зависимости от конструкции регулятора, являющегося до настоящего времени больным местом турбогенератора, различают турбогенераторы типа ТГ-1-50 и ТГ-1М. Турбогенераторы первого типа изготовляли до 1948 г., после чего начали изготовлять турбогенераторы типа ТГ-1М.

Свежий пар по трубе диаметром " подводят к штуцеру корпуса регулятора парораспределения турбины, откуда через фильтрующую сетку он попадает через специальные окна в паровую камеру регулятора. Дальше через соплр пар со скоростью 750 м/сек поступает на рабочие лопатки диска и вращает его. Выходящий из рабочих лопаток пар со скоростью 450 м/сек улавливается подводящей лопаткой и вторично подводится к рабочим лопаткам, где отдает еще часть своей энергии, после чего выходит через выхлопную трубу диаметром 1 ‘а" в атмосферу. Выхлопная труба соединяется на резьбе с патрубком, отлитым за одно целое со щитом. Сбоку этого патрубка имеется отверстие с резьбой диаметром У' для отвода конденсата.

Турбогенератор при установке на паровоз должен быть огражден от теплового воздействия котла. С этой целью рекомендуется устанавливать его на специальных кронштейнах, прикрепленных к барабану котла.

Генератор типа ТГ-1М представляет собой двухполюсную динамомашину постоянного тока с компаундным возбуждением, смонтированную в чугунном корпусе цилиндрической формы, закрытом спереди крышкой (передний щит) с подшипником. Для лучшей теплоотдачи корпус генератора снаружи имеет радиальные ребра. Якорь и коллектор посажены на вал, который смонтирован на двух Шариковых подшипниках: № 305 со стороны коллектора (размер 25x62x17), № 405 со стороны турбины (размер 25X80X21). Балансировка якоря производится посредством грузиков, закрепленных на специальной балансировочной шайбе, напрессованной на коллектор и изолированной от него миканитовым кольцом.

Полюсы генератора изготовлены из листовой, электротехнической стали толщиной 0,5 мм и закреплены на корпусе болтами.

Съем тока с коллектора осуществляется подвижным щеточным комплектом, состоящим из двух щеткодержателей, в которых сидят четыре щетки.

На каждом корпусе генератора сидят по три катушки, две из них шунтовые, одна сериесная.

Доступ к коллектору и щеткам осуществляется через боковые люки на переднем щите генератора. Люки * закрываются плотно крышками.

Для охлаждения генератора служат два вентилятора: один из них, расположенный между турбиной и генератором, препятствует передаче тепла от турбины к генератору, второй расположен внутри машины, со стороны, противоположной коллектору.

Присоединение генератора к сети производится на клеммной доске, закрытой чугунной крышкой и имеющей два контактных зажима, к которым подведены концы обмоток. К крышке при помощи фланца присоединяется газовая труба диаметром в которой помещаются провода от сети.

Кроме турбогенераторов типа ТГ-IM, на некоторых паровозах узкой колеи (К4-4, ВП-1) установлены турбогенераторы ТГ-0,5.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОК