5.3.1. Диаграмма «причины – результат»

5.3.1. Диаграмма «причины – результат»

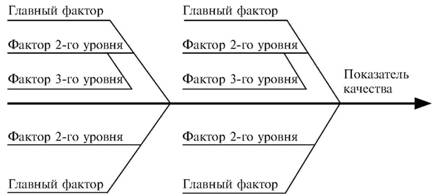

Диаграмма «причины – результат» предложена проф. Каору Исикава (Япония) для структуризации отношений между некоторым заранее определенным показателем качества и множеством факторов, которые могут влиять на этот показатель. Эта диаграмма (рис. 5.1) строится в следующей последовательности [2]:

1) определяется цель анализа и выделяется показатель качества, подлежащий исследованию;

Рис. 5.1

2) выделяются главные причины, влияющие на данный показатель качества в первую очередь (главные факторы);

3) выделяются вторичные причины (факторы), влияющие на главные, которые называют факторами 2-го уровня;

4) выделяют факторы 3-го уровня, влияющие на факторы 2-го уровня.

К числу достоинств данной диаграммы следует отнести:

• возможность вовлечения большого числа факторов для анализа (до 4–6 главных факторов, до 6 факторов 2-го уровня на каждый главный, до 8 факторов 3-го уровня на каждый фактор 2-го уровня);

• наглядность представления анализа;

•достаточно независимая классификация факторов, позволяющая избежать их пересечения, что удобно для анализа.

Диаграмма «причина – результат» дает возможность определить основные направления создания системы качества и соответственно основные направления анализа системы качества при ее сертификации. Еще раз следует отметить, что документация, содержащая диаграммы «причины – результат» для различных ситуаций, являются индикатором наличия элементов системы качества на предприятии, а также источником информации для формирования плана проверки предприятия.

Диаграмма «причины – результат» может быть построена экспертами-аудиторами, осуществляющими проверку предприятия, для определения «узких» мест системы качества при будущей проверке.

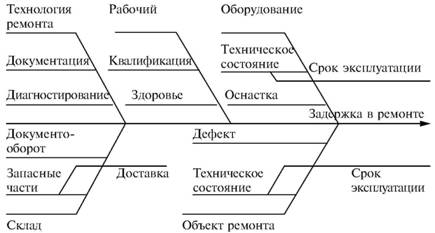

В качестве примера рассмотрим последовательность построения диаграммы «причины – результат» при анализе системы качества ремонтного предприятия. Исследуемым показателем качества ремонта выбрана задержка в ремонте. На следующем этапе определяют главные факторы, связанные с выбранным показателем. К их числу относят:

1. Объект ремонта.

2. Склад.

3. Оборудование.

4. Рабочие.

5. Технология ремонта.

К числу факторов 2-го уровня можно отнести:

1.1. Техническое состояние объекта ремонта.

1.2. Дефекты.

2.1. Запасные части.

2.2. Документооборот.

3.1. Техническое состояние оборудования.

3.2. Оснастка.

4.1. Квалификация.

4.2. Здоровье.

5.1. Диагностирование.

5.2. Документация.

Для каждого фактора 2-го уровня выделяют фактор 3-го уровня, например:

1.1.1. Срок эксплуатации объекта ремонта.

2.1.1. Поставка запасных частей.

3.1.1. Срок эксплуатации оборудования.

4.1.1. Обучение.

5.1.1. Программа дефектации.

Полученные результаты оформляются в виде диаграммы, рис. 5.2. Для задачи сертификации эту диаграмму можно использовать следующим образом:

• сформулировать 5 направлений проверок: объект ремонта, склад, технология ремонта, персонал, оборудование;

Рис. 5.2

• по каждому направлению организовать проверки согласно классификации по факторам 3-го уровня.

Важно отметить, что в силу особенностей классификации (структурирования) проверяющие не будут мешать друг другу, так как их проверки опираются на разную исходную информацию, нормативную документацию и т. д.

На практике (для построения схемы Исикавы) часто применяют правило «пяти М» для выделения главных факторов [8]. Оно состоит в том, что, как правило, существенными факторами, влияющими на качество, являются: материалы; машины (оборудование); технология (методы); измерения; персонал.

Все эти слова по-английски начинаются с буквы «М», откуда и произошло название этого правила. Дж. Харрингтон [9] добавляет еще два главных фактора: финансы и руководство.

При необходимости каждый из факторов на схеме Исикавы может быть подвергнут, в свою очередь, причинно-следственному анализу, что значительно расширяет возможности этой диаграммы.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКЧитайте также

Причины закрытия программы «Буран»

Причины закрытия программы «Буран» После того как 17 мая 1987 года ТАСС оповестило мир о том, что в Советском Союзе начаты летно-конструкторские испытания новой мощной ракеты-носителя «Энергия», воспоследовала немедленная реакция со стороны западных СМИ.«СССР теперь имеет

6.3.2. Причины возникновения аварий в системах электроснабжения

6.3.2. Причины возникновения аварий в системах электроснабжения Характерными причинами аварий в системах электроснабжения могут быть следующие.1. Понижение частоты электрического тока из-за возникшего недостатка мощности генерирующих источников вследствие потери

1.4. Причины происшествий, опасных ситуаций, травматизма и заболеваний в ОУ

1.4. Причины происшествий, опасных ситуаций, травматизма и заболеваний в ОУ Опасности часто скрыты (не видны): радиация, износ трубопровода, осколок в траве, камень за пазухой, засада в кустах. А некоторые видны, но не всегда оцениваются как опасность: посторонний запах,

10.1. Причины электротравматизма в ОУ

10.1. Причины электротравматизма в ОУ В образовательных учреждениях широко применяются электроприборы и установки. Электрический ток невидим, его невозможно дистанционно обнаружить без приборов, поэтому воздействие его на человека всегда неожиданно. Опасность

11.1. Причины пожаров в ОУ

11.1. Причины пожаров в ОУ Большая часть пожаров в помещениях ОУ возникает по вине человека.Статистика выделяет следующие наиболее распространенные причины пожаров:курение в постели, брошенная непотушенная спичка, сигарета;шалости с огнем, неправильное устройство и

Приложение 2. Некоторые причины неприятия новшеств

Приложение 2. Некоторые причины неприятия новшеств (к ходу 30-а, с. 221)Ход 30-в: получены первые результаты по цели-1, следует попытка внедрения обращением вверх по обычным каналам (то есть к специалистам). Ответ внешних обстоятельств (ход 30-а): отказ, равнодушие, волокита.Мы

Причины использования микроконтроллера

Причины использования микроконтроллера Способность микроконтроллера к хранению и выполнению уникальной (заданной пользователем) программы обусловливает гибкость его применения. Например, можно запрограммировать микроконтроллер на принятие решений (исполнение

1. Диаграмма железо—цементит

1. Диаграмма железо—цементит Диаграмма железо—цементит охватывает состояние железоуглеродистых сплавов, которые содержат до 6,67 % углерода. Рис. 7. Диаграмма состояния железоуглеродистых сплавов (сплошные линии – система Fe—Fe 3 C; штриховые – система Fe—C)Углеродистые

3. Диаграмма изотермического превращения аустенита

3. Диаграмма изотермического превращения аустенита На рис. 10 представлена диаграмма изотермического превращения аустенита стали, содержащей 0,8 % углерода.По оси ординат откладывается температура. По оси абсцисс – время. Рис. 10. Диаграмма изотермического превращения

Моральные и материальные причины

Моральные и материальные причины Книга не может изменить направление прогресса. Это должны сделать люди — потребители и избиратели, руководители и инженеры, политики и журналисты. Люди не меняют своих привычек, если для этого нет достаточных оснований. Критическая

ПРИЧИНЫ СДВОЕННЫХ ВЫСТРЕЛОВ И ПРОПУСКОВ ВЫСТРЕЛА

ПРИЧИНЫ СДВОЕННЫХ ВЫСТРЕЛОВ И ПРОПУСКОВ ВЫСТРЕЛА Всем универсальным механизмам в той или иной мере свойственны два основных отказа: сдвоенный выстрел и пропуск выстрела.В принципе сдвоенный выстрел может произойти как на ружье, имеющем универсальный спусковой крючок

5.3.2. Диаграмма Парето

5.3.2. Диаграмма Парето Цель построения диаграммы Парето – выделение главных (доминирующих) однородных факторов, влияющих на качество продукции или услуги.Область применения диаграммы Парето для целей сертификации примерно такая же, как и предыдущей. Разница в том, что

50. Причины начальных погрешностей

50. Причины начальных погрешностей Начальные погрешности в измерение могут вноситься по следующим причинам.1.Удельный вес:1) степень однородности среды нарушена вследствие нахождения в ней примесей (в том числе и растворимых газов; такие жидкостные среды в гидравлике

Дорожно-транспортные происшествия и их причины

Дорожно-транспортные происшествия и их причины Происшествия, возникающие в связи с движением транспортных средств на улицах городов, населенных пунктов, дорогах и повлекшие за собой гибель или травму людей или материальный ущерб называются

Причины отсутствия эффекта противоскольжения у шипованных шин и возможные причины дефектов

Причины отсутствия эффекта противоскольжения у шипованных шин и возможные причины дефектов Таблица 1 Советы профессионалов : 1. Если на импортной резине обнаружатся остатки краски красного цвета, значит она из – за косметических дефектов была переведена на класс ниже.